保護中: 簡易金型

プロッター加工

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

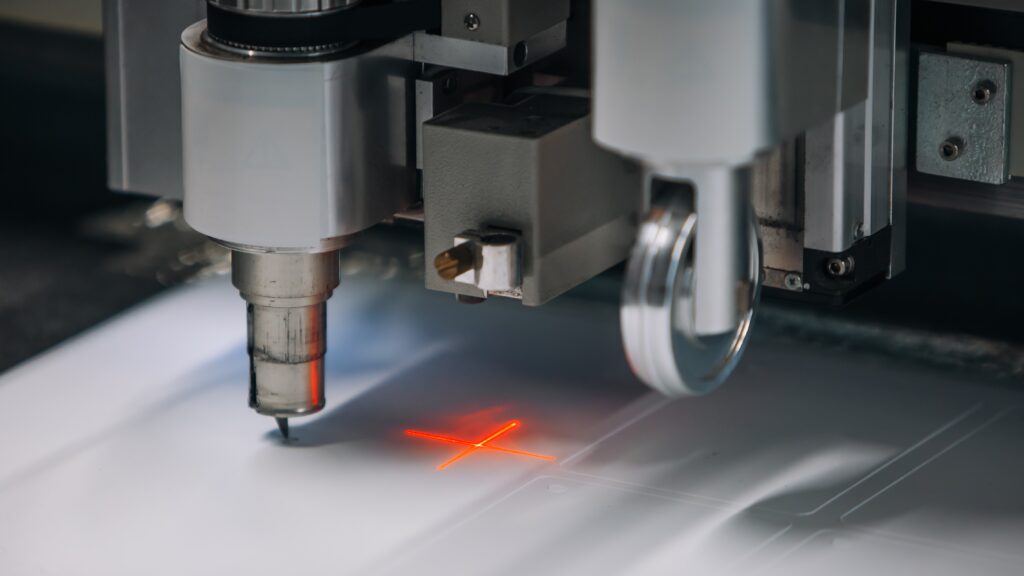

プロッター加工

プロッター加工(カッティングプロッター加工とも)は、コンピューター制御の刃物によってゴムや樹脂シートなどを高精度に切り出す加工技術です。元となる図面データをCADで用意し、それに従ってプロッター機が材料をカットします。

ニッシリでは特にシリコーンゴムの薄板材料に対応し、複雑な形状でも金型無しで忠実に再現可能です。手作業のカッターナイフで材料を切り抜く作業を自動化したイメージで、試作品や1個からの小ロット製品を作る際によく利用されています。

特徴

金型不要

プロッター加工の最大の特長は金型を作らずに加工できる点です。トムソン型(抜き型)を起こす必要がないため初期費用がかからず、データさえあれば即座に加工を開始できます。そのため1個からの製作や試作段階でも迅速かつ低コストに対応可能です。

高い加工精度

プロッター加工はコンピューター制御により非常に精密なカットが可能で、細かなデザインや複雑形状でも問題なく加工できます。切断断面は刃物できれいに直角に切り取られるため、仕上がり精度が高く、切断面が角ばって相手部材に密着するガスケットなども製作可能です。

一定の厚みにも対応可能

素材の厚みに応じて刃の種類やカット条件を変えることで、比較的厚手の板材まで加工できる場合があります。例えば厚み20mm程度までのゴムシートの形状カットに対応できる機種もあります。厚手のものでもウォータージェットよりコストを抑えて加工できる例があります。

ご活用いただいているケース

試作品の製作(機能試作)

新製品の開発段階では、実物大の試作パーツを迅速に用意して機能検証や組付け検証を行う必要があります。プロッター加工ならCADデータさえ用意すれば即日でも部品を切り出せるため、試作品の短納期製作ができます。また設計変更が生じても、データ修正→再カットが容易なので、試行錯誤を伴う試作フェーズで重宝します。

小ロット品・多品種少量生産

必要数量が数個~数十個程度の製品や、バリエーションが多い製品群では、プロッター加工によって金型費ゼロで必要分だけ生産するのが経済的です。プロッターなら1個から必要なタイミングで製作できるため、在庫を抱えず都度生産にも向いています。

特に産業機械向け部品のように、機種ごとに専用仕様のパッキンが必要となるケースでは、機械ごとに型を起こす代わりにプロッターで都度1個から製作する方法が取られています。

メンテナンス部品・廃盤部品の製造

古い装置や過去モデル製品の交換部品を少量作りたい場合にも、プロッター加工が活用できます。量産終了後の予備部品を起こす際に金型が現存しない場合でも、現物から寸法を採りCAD化すればプロッターで複製品を作れます。

主な用途や製品例

プロッター加工は平面的な薄板素材で構成される工業部品に幅広く適用されています。身近な例では、自動車のドアまわりシール、家電の防振パッド、半導体製造装置内のガスケット、医療機器のパッキン類などでプロッター加工部品が使われています。

各種パッキン・ガスケット類

ゴム製や樹脂製のパッキン(ガスケット)はプロッター加工の典型的製品です。例えば自動車用や産業機械用のシールパッキン類は、プロッターで図面通りに切り抜くことで試作から小ロット生産まで対応できます。

平面形状のガスケットであれば穴の位置や形状も高精度に再現可能で、フランジ用シールやOリング状ガスケット、各種シールプレートなどに広く利用されています。

電気・電子部品用の絶縁材

電子機器内部で使われる絶縁プレート樹脂板もプロッターで所定の形状に切り抜いて部品化できます。例えばモーターや変圧器の絶縁シート、基板上の絶縁スペーサー、ケーブル用の樹脂シムなどは図面形状に応じてフィルムを打ち抜きます。

他の加工方法との比較と使い分け

「トムソン(打ち抜き)加工」との比較

トムソン加工は専用の刃型を作成し、プレス機でシート材料を打ち抜く方式で、一度型を作ればプレス機上で連続して同じ形状を量産でき、大量生産に最も適した手法です。一方で初期コストとして抜き型の製作費が必要であり、少量生産には向きません。

切断面の特徴としても、刃型で押し抜く際に製品の角にわずかな丸み(ダレ)が生じる傾向があります。多くの場合ガスケット用途では多少角が丸くなっても支障ありませんが、もし断面まで寸法通りに平滑な形状が求められる場合(相手面に全周で密着させたい場合など)はプロッター加工の方が適しています。

「ウォータージェット加工」との比較

ウォータージェット加工は超高圧水で材料を冷却しながら切断するため熱変質がなく、ゴム70mm超や金属入り複合材などの硬厚物も±0.1mm程度での寸法誤差で仕上げることができます。

一方プロッター加工は刃物でせん断するため一般的に20mm以下のゴムを高速かつ低コストで切り出せます。厚物や硬材、異種積層材、水分影響が小さい環境下ではウォータージェットが優位ですが、薄物の量産はプロッター加工から、抜き型への移行が理想的です。

一般的にウォータージェット加工のほうが設備コストが高く、1ショット単価もやや高めになる傾向があるためです。

豆知識

CAD/CAMデータの取り扱い

プロッター加工を行うには、まず製品形状の2D CADデータを用意する必要があります。一般的にはDXFやDWG形式などのベクター図面データとして支給します。その後、加工用ソフト(CAMソフト)上で切断パスを生成し、プロッター機に送信して刃物の動きを制御します。

プロッター加工機の種類

カッティングプロッターには、大きく分けてロールフィード型とフラットベッド型があります。ロールフィード型はビニールカッターのように細長いシートを送りながらカットする方式で、対してフラットベッド型はテーブル上に材料を固定し、XYガントリーに取り付けたカッター刃が面内を動いて切断する方式です。

工業材料の精密加工には主にフラットベッド型プロッターが使用され、例えば1.5m×3.5mといった大型サイズのシートを一枚物で扱える機種もあります。

刃の種類とカット方式

カッティングプロッターには用途に応じてさまざまなツールヘッドを装着できます。典型的なのはカッター刃を素材に押し当てて引く偏芯カッター方式で、塩ビシートや薄紙の切断に用いられます。

より厚手の材料には、刃先の向きを自動制御して正確に角を出すタンジェンシャルカッター(直刀カッター)や、上下に微細振動して鋸のように切り進む振動カッター(レシプロカッター)が有効です。振動カッターを使えば硬質な板紙や10mm超のゴム板でもきれいに切断でき、50mm厚程度の発泡材まで対応する高性能機も存在します。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンのウォータージェット加工

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

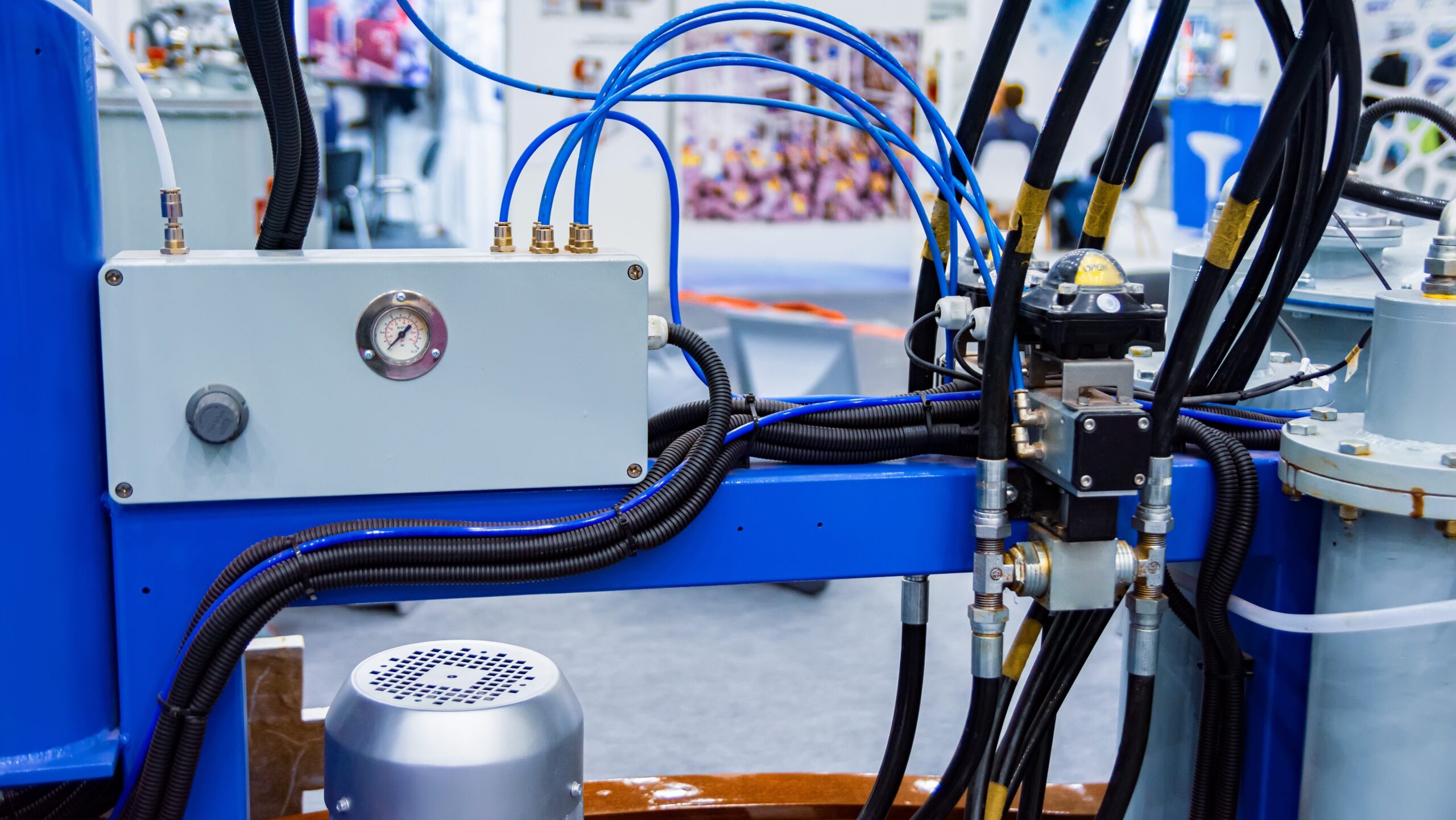

ウォータージェット加工

ウォータージェット加工とは、高圧の水を細いノズルから噴射して素材を切断する加工方法です。超高圧ポンプで水を最大数千気圧まで加圧し、直径0.1mm程度のノズルから音速の約3倍にも達する高速水流を噴射します。この水流のエネルギーによって材料を削り取るように切断し、工具が直接触れずに加工できます。

ニッシリでは特にシリコーンゴムの試作用途でウォータージェット加工を活用します。ウォータージェット加工には、水だけで切断する方法と、研磨材を混ぜて切断力を高める方法の2種類があり、シリコーンゴムのような比較的柔らかい素材の場合は水のみで十分加工可能です。

特徴

熱の影響がない

切断時に熱を発生させないため、レーザー切断のような熱による劣化や歪みが起こりません。シリコーンゴムの物性(弾力・耐熱性など)も維持されます。

切断面が滑らか

ウォータージェットはバリ(切り粉)や粉塵が出ず、水で洗い流されるためエッジが滑らかになります。シリコーンゴムのような柔らかい材料でも高い寸法精度で切断でき、断面は非常に滑らかに仕上がります。

厚みのある材料も切断可能

高いエネルギーを持つ水流により、厚手の板材でも一度で切断できます。例えば数十mm厚のシリコーンゴムでも垂直に精密切断でき、刃物による切断で起こりがちな断面の斜めズレが生じません。

ご活用いただいているケース

板材の加工

板材・シート材のシリコーンゴム材料の切断加工に適しています。必要に応じて複数枚のシートを重ねて同時に切断することもでき、例えば0.5mm厚のシートを10枚重ねれば一度に10個分を加工できるため効率的です。

複雑形状や微細加工

コンピュータ制御により自由な軌跡で切断できるため、内径のあるリング状部品や複雑な輪郭形状の部品加工に向いています。材料の端からでなく任意の位置から切り始めることができるので、部品内部に丸穴や角穴などを開ける加工も一度で可能です。

試作・小ロット生産

CADデータさえ用意できれば即日でも加工が可能なため、製品開発時の試作製作に適しています。金型不要のメリットもあります。製品一点ごとにプログラムで切るため、1個から数百個程度の少量生産でも初期費用を抑えられます。

主な用途

シール部品

シリコーンゴム製のパッキン、ガスケット、Oリングなどのシール類は、多くの業界で使われています。例えば自動車エンジン周辺のガスケット、空調機器のシール、産業用ポンプのガスケットなど、高温や耐候性を要求される箇所にシリコーンゴムが採用され、その加工にウォータージェットが活かされています。

医療分野

シリコーンゴムは生体適合性が高く医療用途に多用されます。ウォータージェットはその高い清浄度と精度から医療機器部品の加工にも最適とされています。例えば医療機器内のシリコーン製パッキン、人工呼吸器や輸液ポンプのシールが該当します。

電気・電子機器

電子機器や家電にもシリコーンゴム製品が数多く使われており、ウォータージェットで加工された部品が組み込まれています。例えば防水・防塵のための筐体シール、キッチン家電(オーブンや炊飯器など)の耐熱パッキン、照明器具の防水ガスケット、電子機器の耐震用ゴムシートなどです。

他の加工方法との比較と使い分け

「トムソン(打ち抜き)加工」との比較

トムソン加工は専用の刃型(金型)を用いてプレス機で打ち抜く方法で、一度のストロークで多数の部品を高速生産できます。量産では一品あたりのコストが非常に低く、大量生産のパッキンやシール製造に適しています。

一方で、トムソン加工は刃型を製作する初期コストが必要で、複雑すぎる形状や微小な穴には対応困難な場合があります。そのため、数量の少ない試作や小ロット、さらに微細加工が必要な場合はウォータージェット、大量生産の場合はトムソン加工を選択することになります。

豆知識

ウォータージェットは非熱加工

ウォータージェットは典型的な非熱加工です。熱影響がないため「熱影響部(HAZ = Heat Affected Zone」が生じず、素材の組成や硬さが変わることがありません。また刃物のように接触力を加えない非接触加工のため、加工中に素材へ機械的ストレスが加わらない利点もあります。

切断幅

ウォータージェットで素材を切ったときにできる溝の幅は、ノズル径や加工条件によりますが、概ね水流径よりやや大きめです。例えばノズル0.2mmなら切断幅は約0.3~0.4mm程度になります。レーザー切断の最小幅(約0.1~0.2mm)と比べると若干大きいものの、十分細いので大半のゴム部品には問題になりません。ただし非常に密集した微細パターンを切り出す場合は、この水流径による最小コーナーR(角の最小丸み)が制約になることがあります。設計段階でノズル径を考慮する必要があります。

純水式 vs アブレシブ式

水だけで切断する方式を「純水式」、砂などの研磨材を混ぜて切断力を高める方式を「アブレシブジェット」と呼びます。純水式はゴム・プラスチック・食品など軟らかい素材向き、アブレシブ式は金属・ガラス・石材など硬い素材向きです。シリコーンゴムの切断は通常純水式で行われます。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンの切削加工

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

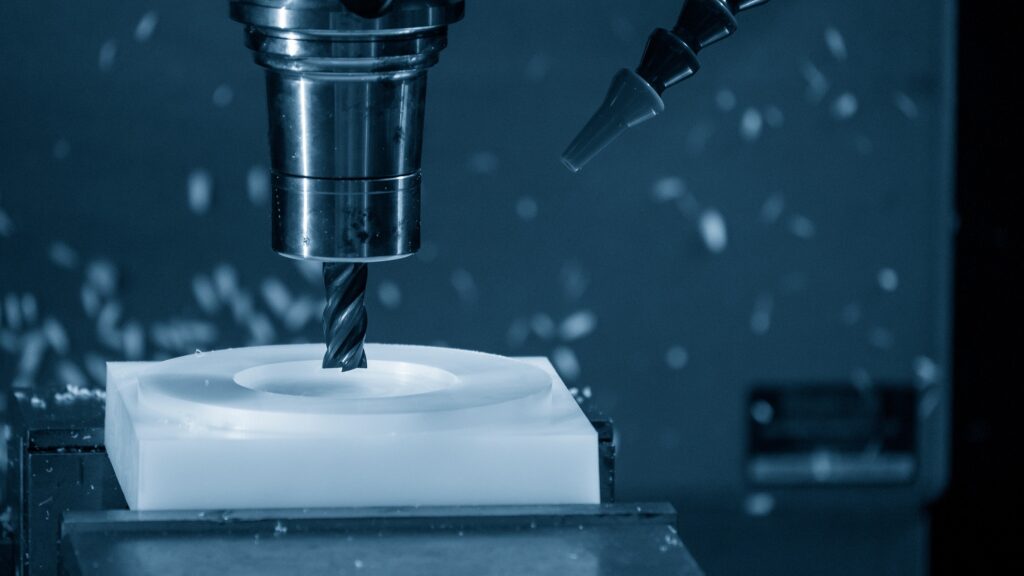

切削加工

ニッシリの切削加工では、シリコーンゴムはもちろん、その他各種プラスチック樹脂(エポキシ、POM、PTFEなど)を削り出し、目的の形状に加工します。金属加工と同様にCNC工作機械によるフライス盤や旋盤が用いられ、ブロック状や棒状の素材から不要部分を削り出して部品を作ります。

シリコーンについても、通常はゴム状で柔らかいため加工が難しいものの、刃物で切り出したり冷凍状態で削るなどの特殊な方法で切削加工を行う場合もあります。

特徴

金型不要で初期コストが低い

一品モノから加工できるため試作段階でのリードタイム短縮とコスト削減が可能です。設計データさえあればすぐ加工を始められ、金型製作を省略できる分、開発初期の費用と時間を大幅に節約できます。

小ロット生産に適し、設計変更に柔軟

1個から数十個程度の少量生産に向いており、製品設計の変更にも即座に対応しやすいです。試作品を作って評価し、不具合があれば設計を修正して再加工するといった方法にも柔軟に対応できます。

高い加工精度と仕上がり

樹脂の切削加工は寸法精度が非常に高いことも大きな特長です。射出成形などと比べても、仕上がり寸法の精度を高くすることが可能で、適切な条件下では数十ミクロン(0.01mm台)単位の精密加工も実現できる場合があります。

製作実績

樹脂のブロック材から単純形状~複雑形状を削り出す工法です。100分台の高い寸法精度で、試作1個~量産数量の加工対応が可能です。分割・貼り合わせ等も柔軟に対応いたします。

ご活用いただいているケース

試作開発や少量生産に

例えば、新製品の試作品を作る際に金型を起こすほどでもない場合、切削加工なら必要な個数(1個からでも)を迅速に製作できます。

特に機能試作向け

試作段階で実際の量産樹脂と同じ材質の部品を作れるのも利点です。例えば実用強度を持つ樹脂ブロックから削り出すことで、ギアや機構部品の強度テストにも耐えうる試作品が得られます。

短納期対応にも優れる

金型の製作には通常数週間~数ヶ月を要しますが、切削加工であれば部品の形状や数にもよりますが早ければ数日内に完成させることも可能です。

主な用途

機能試作・評価用部品

新製品開発時の試作品として広く用いられます。外装ケース、内部メカ部品、取付けブラケット、配管継手など、製品を構成する様々な樹脂パーツを実材料で試作できるため、組立性や強度、耐久性の評価に欠かせません。

医療機器部品

医療分野でも樹脂製の部品は多数使われており、カテーテルの保持具や分析装置のセル容器、手術器具のハンドルなど医療機器向けカスタム部品の製作に利用されています。生体適合性や耐薬品性が求められる部品ではPEEKやPEIといった高機能樹脂の切削加工品が選択されることもあります。

電子・電気機器部品

絶縁材料や機構部品として、電子機器向けの樹脂部品製作にも用いられます。成形が難しい部品を削り出しで製作するケースもあります。また、デザイン検討用のモックアップから、試作、あるいは少量特別部品などに切削加工が利用されています。

他の加工方法との比較と使い分け

射出成形との比較

射出成形は、樹脂ペレットを加熱溶融し金型に射出して製品形状を一度に成形する方法です。最大のメリットは大量生産における効率の良さで、1つ金型を用意すれば同じ部品を何千何万個と短時間で製造でき、量産時の一個当たりコストは低く抑えられます。

しかし金型のコストと納期があるため、「大量生産には射出成形、少量多品種や試作には切削加工」と使い分けられることが多いです。実際、量産段階では射出成形が主流ですが、切削加工はその前段階の試作や、量産できない特殊材料部品の製作などで補完的な役割を果たしています。

3Dプリンターとの比較

3Dプリンター造形における、切削加工との大きな違いは、工具の制約がないことによる形状自由度の高さがあります。一層ずつ積み上げて形状を作るため、中空構造や入り組んだ内部形状、さらには一体化した可動構造などを直接造形できます。

一方で、積層造形では材料を層ごとに付着・硬化させていくため、精度と強度面の課題があります。そのため、3Dプリントは主にコンセプトモデルや外観確認用試作に適し、切削加工は機能検証用試作に適するという住み分けがなされています。

豆知識

CNC加工

「Computer Numerical Control」の略で、コンピュータ数値制御による工作機械加工を指します。事前に作成したNCプログラムに基づき、工具の動きや主軸の回転をコンピュータが自動制御します。

切削条件

作機械で切削加工を行う際に設定する加工パラメータのことです。主な切削条件には、刃物が材料を削る速度(切削速度)、1回転あたり・または1往復あたりの送り量(送り速度)、刃物をどれだけ食い込ませるかの深さ(切込み量)などがあります。

チャッキング

工作物(ワーク)を機械に固定すること、またはその作業自体を指します。しっかり固定しつつ加工位置を正確に決めることが重要で、このチャッキング(把握・位置決め)の善し悪しが加工精度に直結します。

バリ処理(バリとり)

樹脂切削品の場合、ナイフやヤスリで手作業で削ぎ落とすほか、リューターや面取りカッターで面取り加工してバリごと削り落とす方法、研磨機にかけて一括で落とす方法などがあります。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

真空注型

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

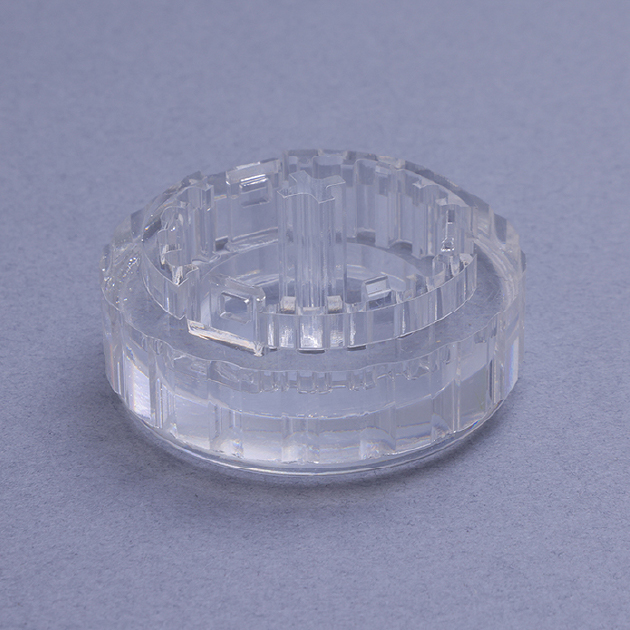

真空注型

真空注型(しんくうちゅうけい)とは、金属製の金型を作らずにシリコーンゴム製の型(シリコーン型)を用い、真空下で液状の樹脂を流し込んで成形する工法です。

原型となるマスターモデル(試作品や造形物)をシリコーンで包んで型を作り、その中に樹脂を注入・硬化させることでマスターモデルと同形状の複製品を製造します。

特徴

少量生産に向いており短納期

金型を製作しないため初期コストとリードタイムを大幅に削減でき、5~20個程度の小ロット生産に最適な工法です。シリコーン型自体も短期間で作成可能なため、設計から製品完成までのサイクルを速めることができます。

型費用が安価

シリコーン製の型はアルミや鋼鉄の金型に比べ材料費・加工費が安く、安価に製作できます。金型では数百万円以上かかるようなケースでも、真空注型用のシリコーン型なら数万円~数十万円程度で作れる場合があります。

複雑形状への対応

シリコーン型は柔軟性があるため、通常の剛硬な金型では成形が難しいアンダーカット形状も多少であれば型から引き抜いて成形できます(無理抜き)。

製作実績

材料はウレタンやエポキシなど、熱硬化性の液状樹脂やシリコーンゴムが使用できます。(シリコーンゴムの場合は型の材質がアクリルになります。)

難燃(V0)対応品や食品衛生法に適合している材料もありますので、用途によって使い分けが可能です。着色や塗装・シボ風加工も可能で、モックアップなどの展示品にも適しています。

シリコーンは流動性に優れているため、木や石の表面はもちろん指紋のような細かい模様も精密に転写できます。また、ゴムなので弾力性に富んでおり、逆テーパーやアンダーカット形状があったとしても製品の脱型が可能です。金型では再現できない形状でもシリコーン型であれば製作できる事もあります。

ご活用いただいているケース

試作向け

金型を起こさずシリコーン型を用いるため、初期コストやリードタイムが射出成形より大幅に低減されます。設計検証や外観評価、組立確認などで「10~20個ほどのパーツ」が必要な場合に最適です。

中量生産(ブリッジ生産など)

量産金型の完成を待たずに先行して小ロットを出荷したい場合に、真空注型が使われることがあります。シリコーン型を複数作ることで、ある程度の数量(数十~数百個)をカバーできます。

複雑なアンダーカット形状への対応

シリコーン型は弾性があるため、多少のアンダーカットがあっても型を柔軟に変形させて製品を取り出しやすいです。これは剛硬な金型(射出成形)にはない利点です。

主な用途

設計検証用の試作品

製品設計段階で形状や組み付けを確認するためのモデルや、機能チェック・強度テスト用の試作部品の製造に用いられます。射出成形用の最終材料ではないものの、ABS様やPC様樹脂で成形された真空注型品は実物に近い強度・精度を持つため、組立検証や動作確認に十分使用できます。

デザイン確認・プレゼンテーション用モデル

表面仕上げや塗装次第では、市販製品さながらの外観を持つモデルを作れます。少量の試作品を真空注型で作り、社内レビューやクライアントへのプレゼン、展示会出展用のモデルとして活用する企業も多くあります。

営業用サンプル

製品発売前に市場の反応を見るための試験販売品や、営業用のデモ製品を小ロットで製造する際にも用いられます。シリコーン型1つで最大20個前後まで成形できるため、ごく少量の製品であれば真空注型で実際にユーザーに提供できるクオリティのものを作ることも可能です。

他の加工方法との比較と使い分け

「3Dプリント」との比較

3Dプリントは1個から即日造形できるため、デザイン試作や組立確認にに最適です。一方、層間強度が弱く積層痕の後処理も必要で、数量が増えても単価が下がりにくい点が弱点です。

真空注型はシリコーン型に初期費用が若干かかりますが、同一形状を10〜50個製作する場合は1個あたりのコストメリットが出やすく、機能試作を作ることができます。

「切削加工」との比較

切削加工は量産樹脂をそのまま削り出すため、高精度と優れた機械強度が得られます。初期費用は不要ですが、材料歩留まりの関係で、形状が複雑になるほど1個当たりのコストが上がります。また同じ部品を10個、20個と増やしても価格低減効果は限定的です。

一方、真空注型はシリコーン型費が初期費用としてかかりますが、型さえ作れば1日で数十個複製でき、1個あたりの単価が下がります。

豆知識

マスターモデル(原型)

シリコーン型を作るための元となる模型や部品のことです。最終製品と同じ形状・寸法で作られ、真空注型ではこれを基にシリコーン型へ形状が転写されます。3DプリンタやNC切削機で作られることが多いです。

シリコーン型(シリコーンモールド)

固形シリコーンゴムを所定の大きさ・形状に切り分けたもの。圧縮成形ではこれを金型のキャビティに置いて成形を行います。

真空注型機・真空チャンバー

真空注型に用いる減圧装置およびチャンバー(槽)のことです。シリコーン型と樹脂を中に入れて蓋を密閉し、内部を真空ポンプで減圧します。これにより型内部の空気を抜いて樹脂の充填を助け、同時に樹脂やシリコーンの中に混入した気泡を膨張・排出させて除去します(脱泡)。

アンダーカットと無理抜き

アンダーカットとは、型を開く方向に対して物理的に引っかかりとなる形状のことです。通常の硬い金型ではアンダーカットがあるとそのままでは製品を取り出せず、スライド金型など可動機構を入れて対応します。

脱泡(だっぽう)

シリコーンや樹脂を真空状態に置いて中に含まれる空気泡を抜く工程を指します。二液混合したシリコーンやウレタン樹脂には微細な気泡が混じりやすく、そのまま硬化させると型や製品内部の空洞・欠陥の原因となります。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

コンプレッション成形

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

コンプレッション成形

コンプレッション成形は圧縮成形とも言われ、金型のキャビティ(凹部)の中に未加硫のゴム材料を入れ、上下から圧力をかけながら加熱して所定の形状に硬化させる成形法です。イメージとしては、たい焼きやワッフルを型で挟んで焼く工程に似ています。

ニッシリでは主にシリコーンゴムのコンプレッション成形による受託加工を行っております。

特徴

金型コストが低い

構造が比較的単純で高圧に耐える必要もないため、圧縮成形用金型は射出成形用に比べ安価に製作できます。低圧成形のため金型材質も安価で済む場合が多く、コストを抑えられます。

大型部品や厚肉品の成形に有利

圧縮成形は一度に投入できる材料量が多いため、断面の大きなゴム部品の製造に適しています。射出成形では充填が難しい肉厚品でも、必要な材料を充填して長時間加熱する圧縮成形であれば対応可能です。

単純形状に適している

アンダーカットが大きい形状や薄肉リブ・微細構造を持つ部品は、圧縮成形では型からの脱型が困難だったり、充填不良を起こしたりしやすいです。そのため圧縮成形は比較的単純な形状の部品に用いるのが適しています。

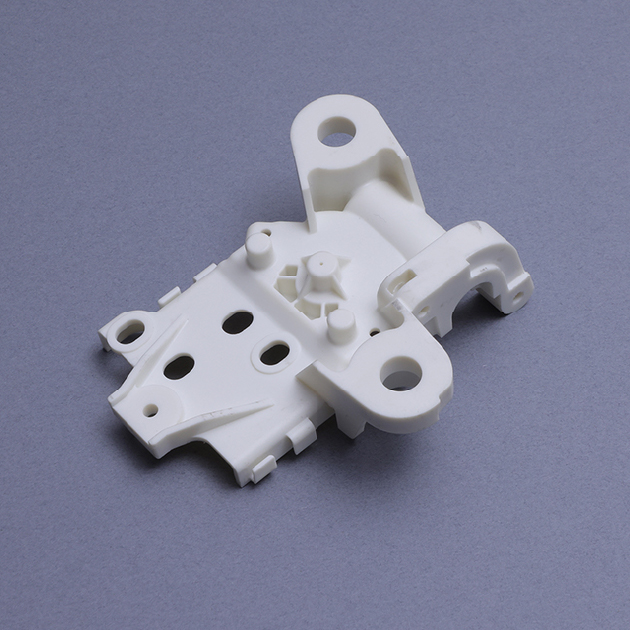

製作実績

材料は液状ではなく、ローラーを使って混ぜ合わせた固体の練り生地を使用します。型を使用した量産方法ではもっとも一般的な工法です。

金型の材質は通常の鋼材のほか、アルミの使用も可能です。アルミ製の金型は非常に安価なため試作や小ロットの量産に特に適しています。

ご活用いただいているケース

中量生産向け

金型を用いた中量生産に適しています。準備・段取りが比較的簡便で、材料さえあれば短時間で成形が始められます。

金型のコストを抑えたい

アルミなどの簡易金型を使用することで、金型製作のコストを低減できます。また、通常の鋼材を使うことでコストは上がりますが、量産までの対応が可能になります。

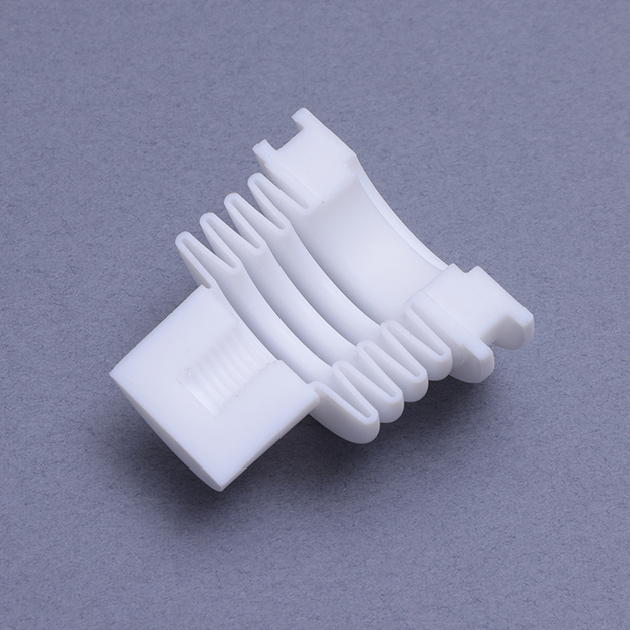

キーパッドやボタンに最適

キーパッドやボタンの多くはコンプレッション成形によって製造されています。その他、精密な外観を必要としない内部部品やシール部品にもシリコーン圧縮成形品が使われています。

主な用途分野と製品例

医療・ヘルスケア分野

シリコーンゴムは化学的に安定で無毒性なため、医療用途にも多用されています。例えば、医療機器のゴムシールやポンプのダイヤフラム、人工呼吸器や酸素マスクのシリコーンパッキン、点滴などに使われるシリコーン製ストッパーや栓、血液分析装置のOリングなどが挙げられます。

電機分野

電製品や電子機器にもコンプレッション成形によるシリコーンゴム部品が数多く使われています。典型例がリモコンや計算機のシリコーンゴム製キーパッド(ボタン)で、圧縮成形によって製造されています。これらのキーシートは内部に導電性のカーボンコンタクトを一体成形(オーバーモールド)したものもあり、圧縮成形の技術が生かされています。

自動車分野

自動車産業でもコンプレッション成形によるシリコーンゴム製品は重要な役割を果たしています。エンジンや燃料系統のガスケット、オイルシール、配管接続部のOリング、防水用シリコーンリングなどは、耐熱性・耐油性が要求されるためシリコーンゴムが選ばれることが多く、圧縮成形で大量生産されています。

他の加工方法との比較と使い分け

「真空注型」との比較

真空注型はシリコーン型にウレタン樹脂などを流し込んで複製する工法で、10~50個程度までの外観・機能試作や限定サンプル向けに採用されます。

一方、コンプレッション成形はプリフォーム(シリコーンゴム、熱硬化性樹脂など)を金属金型に挟み込み、加熱・加圧して硬化させる工法です。サイクルは数分以上かかるものの、硬質金型を用いるため数百~数千個規模の中量産に向いています。

「射出成形」との比較

射出成形はペレット状の樹脂を可塑化して金型へ高圧射出し、数万個量産に適しています。コンプレッション成形はプリフォーム材を金型に直接置いて上下から加圧・加熱するので、高粘度シリコーンや繊維強化材を成形しやすく残留応力も低いものの、サイクルは数分以上かかります。

ロットが1000個程度までなら型費が低くコスト優位ですが、大量生産や超高精度が必要な場合は射出成形が有利です。

豆知識

HTVシリコーン(HCR)と LSR

HTV/HCR(High Consistency Rubber):粘土状の固形ゴム。圧縮成形やトランスファー成形でよく使われます。

LSR(Liquid Silicone Rubber):液状シリコーンゴム。射出成形(インジェクション)専用です。

プリフォームとは?

固形シリコーンゴムを所定の大きさ・形状に切り分けたもの。圧縮成形ではこれを金型のキャビティに置いて成形を行います。

バリとバリ溝

成形時、金型合わせ面からわずかにはみ出したゴムが膜状に固まった部分を「バリ」と言います。金型にはあえて「バリ溝」を設計し、余分なゴムと空気をそこに逃がして確実な充填を行います。

金型構造

上下2枚の型板が基本です。製品形状によっては3枚合わせやコアピン構造が採用される場合もあります。高圧成形でないため、構造が比較的シンプルで金型費用が安いのが特徴です。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

LIM成形

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンゴムのLIM成形

LIM成形(Liquid Injection Molding / 液状インジェクションモールド成形とも)は、2種類の液体原料(主剤と硬化剤)を金型内に射出し、金型内で化学反応(加硫)によって硬化させて製品を成形する加工法です。液状シリコーンゴム(LSR / Liquid Silicone Rubber)が主な材料で、これはプラチナ触媒を用いた高純度の熱硬化性シリコーン樹脂です。

LIM成形では、材料を金型内で加熱・架橋反応させて硬化させる点が特徴であり、従来の熱可塑性樹脂の射出成形(加熱で溶かして射出し、冷やして固める方式)とは逆の原理になります。このプロセスにより、耐久性が高く弾力性のある部品を大量生産することができます。

特徴

量産における複雑形状に対応

原料が液体で流動性が高いため、極めて複雑かつ精密な形状でも成形可能です。薄肉部や微細部を持つ部品でも問題なく成形でき、デザイン上の自由度が大きい点は大きな利点です。

材料自体の性能

LSR製品は耐熱・耐寒・耐候・電気絶縁・生体適合など材料自体の性能が高いため、完成品の信頼性も高くなります。例えば自動車エンジン近傍の部品でも長期にわたり劣化せず使用できます。

材料ロスの少なさ

コールドランナー方式等を用いることで、射出成形に付き物だった不要なランナーやバリを発生させずに成形できます。その結果、原料ロスが極めて少なく、シリコーン原料を効率よく製品化できます。

製作実績

LIM成形品は、医療から日用品まで幅広い分野で利用されており、要求特性に応じて様々な形で活用されています。特に複雑形状のシールや精密ゴム部品を大量生産したい場合に、LIM成形は不可欠な技術となっています。

ご活用いただいているケース

高い寸法精度を求める大量生産品

バリの少ないバリレス成形ができます。また、原料の自動計量・射出から離型・取り出しまでを一貫自動化しやすく、量産でも再現性高い生産が行えます。

複雑形状の成形

液状のため、従来ゴムでは難しかった微細形状や薄肉・アンダーカット形状を金型設計次第で量産可能です。

他素材とのインサート成形や複合化

LIM成形はプラスチックや金属部品と一体化すること(インサート成形)が得意です。「家電製品のハウジングとシリコーンガスケットの一体化」などが可能になります。

主な用途分野と製品例

医療・ヘルスケア分野

生体適合性や耐熱滅菌性を活かし、医療機器やヘルスケア製品の加工方法として採用されています。例えば人工呼吸器や在宅酸素療法で使うマスク、点滴や輸液ポンプのシリコーンチューブ・シール部品、静脈カテーテルの留置具、注射器のゴム栓、ウェアラブル医療デバイスの装着部品などに利用されています。

電機分野

優れた電気的絶縁性と耐環境性から、様々な電子部品に用いられます。

高圧機器の絶縁ブッシングやケーブルの絶縁ジョイントで、従来のセラミックやEPDM部品を置き換えるケースがあります。またコネクタのシリコーンゴム製シール(防水パッキン)や、多ピンコネクタ内部のゴムブーツはLIM成形で大量生産されています。

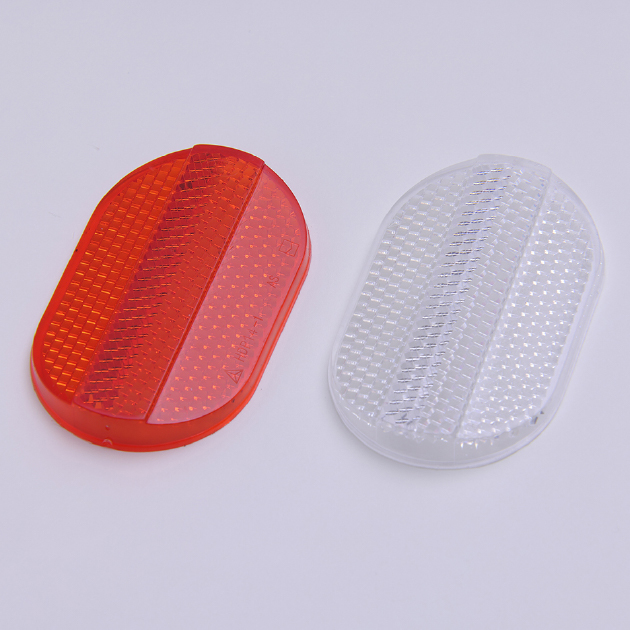

電子部品分野

電子機器のキーシート(シリコーンキーパッド)も代表例で、柔軟な押しボタンやリモコンのキーに用いられています。LED照明用の光学レンズ(光透過性シリコーン)など、透明性を活かした電子部品の成形にも取り入れられています。

他の加工方法との比較と使い分け

「射出成形」との比較

LIM成形と射出成形は、材料状態や成形原理などで大きく異なります。

LIM成形は、液状の2液性シリコーンゴムを金型に注入し、化学反応で硬化させる方式です。成形サイクルは反応硬化時間が主体で、金型温度は150~200℃付近に設定します。高温耐性や生体適合性を活かした製品に適し、内部応力が少ない反面、バリ取りなど後加工が難しい点があります。

射出成形はペレット状熱可塑性樹脂を加熱・溶融し、高圧で高速充填後、冷却(20~80℃付近)で固化させます。量産性とコストパフォーマンスに優れ、自動車部品や家電製品など幅広く利用されます。

豆知識

「LSR」とは?

LSR(Liquid Silicone Rubber)は、液状シリコーンゴムのことを指し、大きく分けて一液型と二液型の2種類があります。

一液型は空気中の水分と化学反応を起こして自然に硬化するタイプで、カートリッジから塗布するだけで作業が完了するため取り扱いが容易です。接着剤・シール材・防水コーティングなど、現場施工でスピーディーに固着させたい用途に適しています。

二液型は主剤と硬化剤を所定比率で混合してから硬化させる方式で、流動性が高く複雑な空隙を充填できるため、電子部品のポッティングやモールド封止に多用されます。混合直後から硬化が始まるので、作業時間を考慮したプロセス設計が必要です。

加硫(かりゅう)反応とは?

ゴム分子同士が化学的につながり(三次元網目構造を形成し)ゴム弾性を得ること。LIM成形では、2液を混合して金型に入れ、加熱することで短時間で加硫が進み、弾性を持った製品になります。

プラチナ触媒とは?

シリコーンの加硫に使われる白金系の触媒です。反応が速く、副産物が少ないため、医療や食品用途でも使用される高純度の硬化が可能です。

LIM成形は熱可塑性ではなく「熱硬化性」

LIM成形で使われるLSR(液状シリコーンゴム)は熱硬化性のゴム材料です。一般的なプラスチック射出成形(熱可塑性)は冷やすことで固めますが、それとは異なり、金型を加熱して硬化させるのがポイントです。

バリレス(フラッシュレス)成形

LIM成形は2液混合量を正確に制御し、金型精度を高めることで、成形品の周囲にバリがほとんど出ないように成形することができます。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

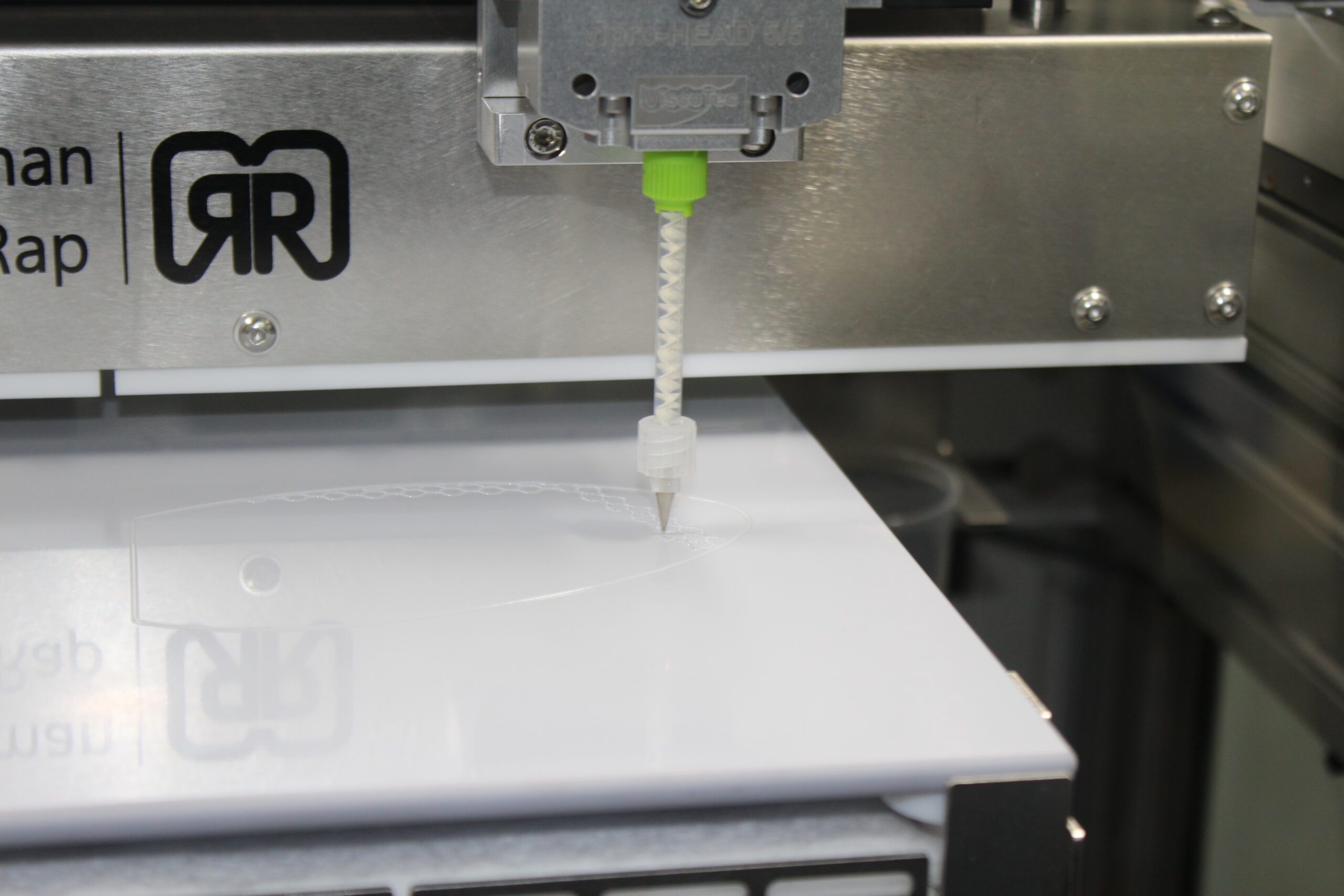

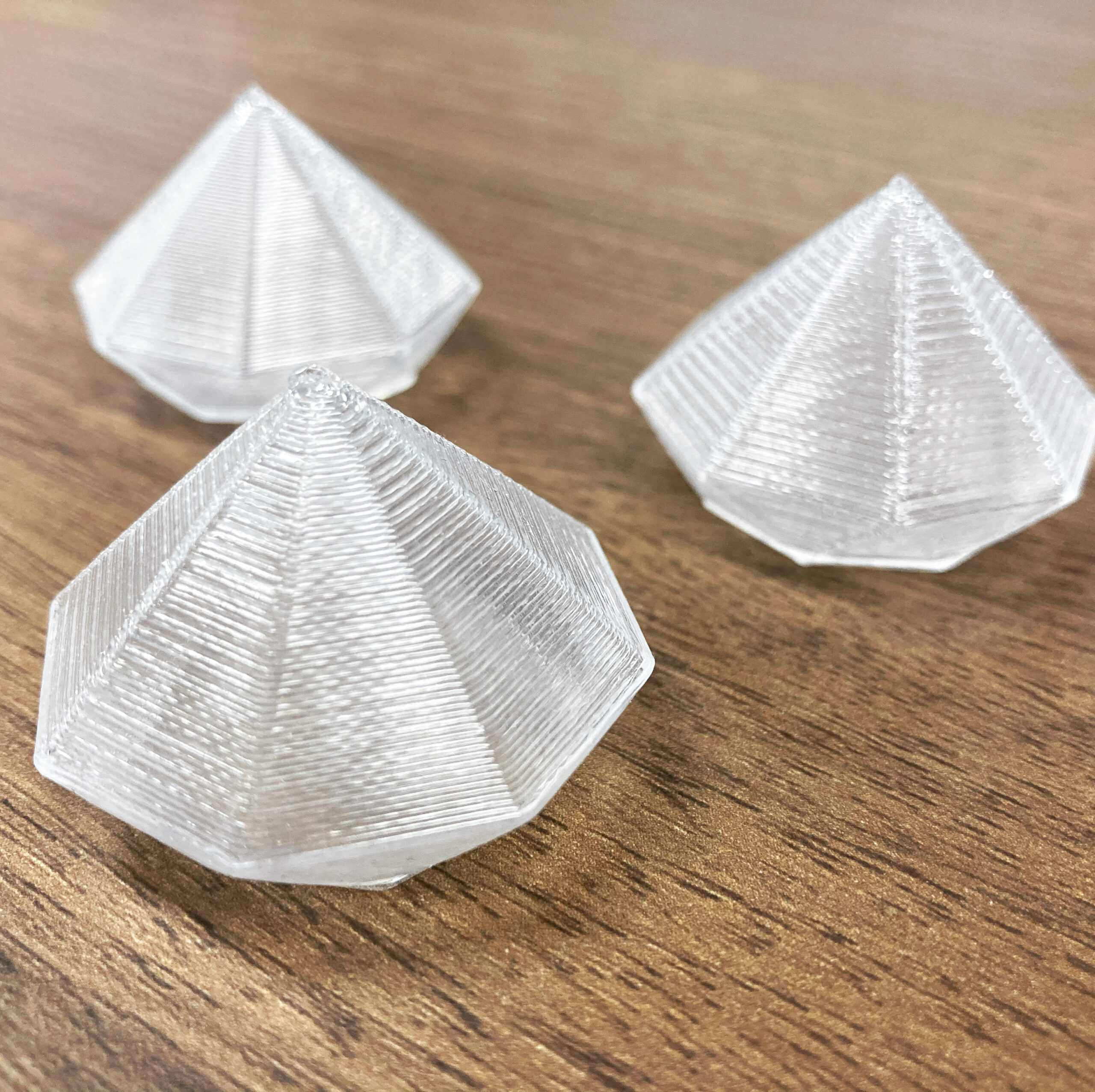

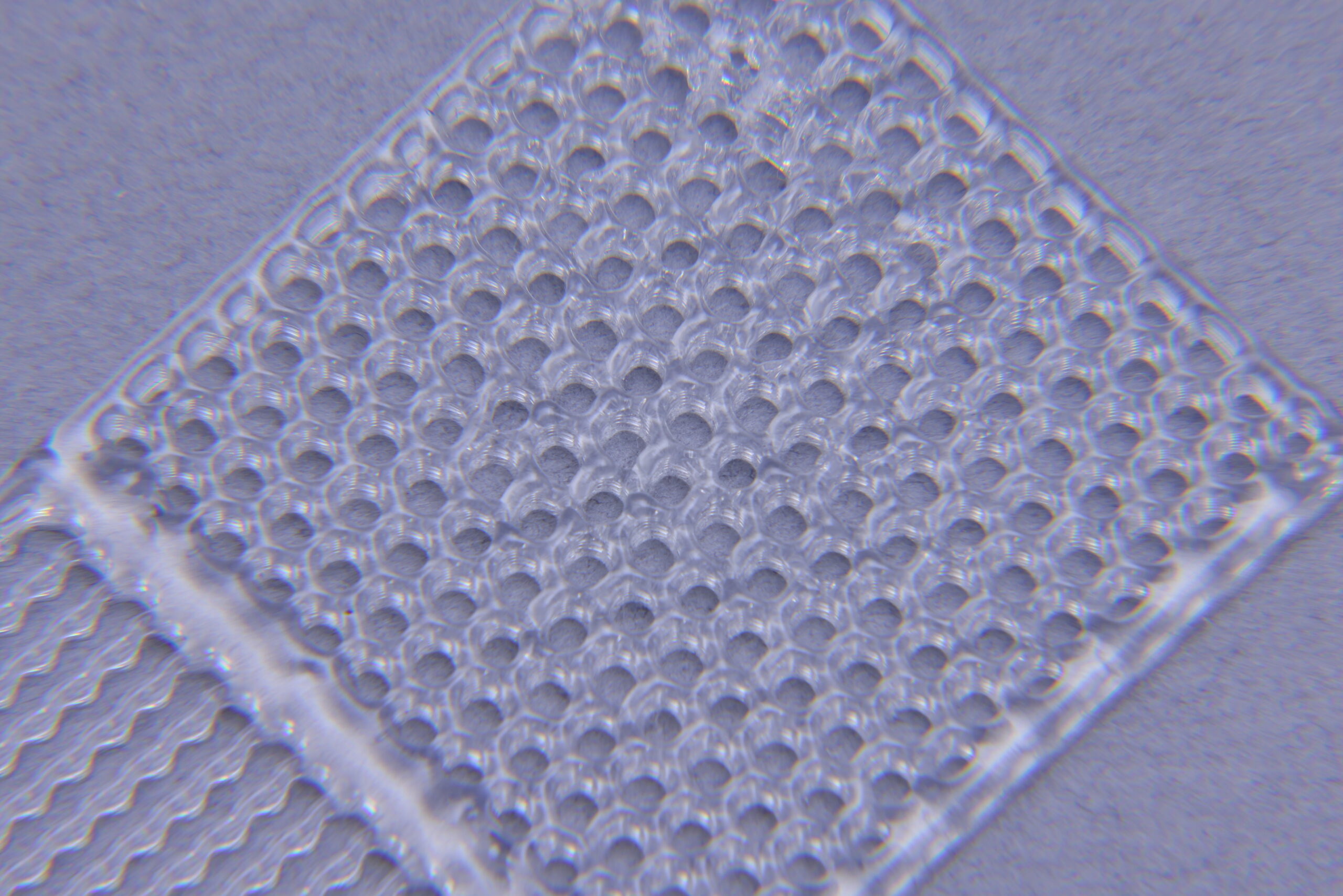

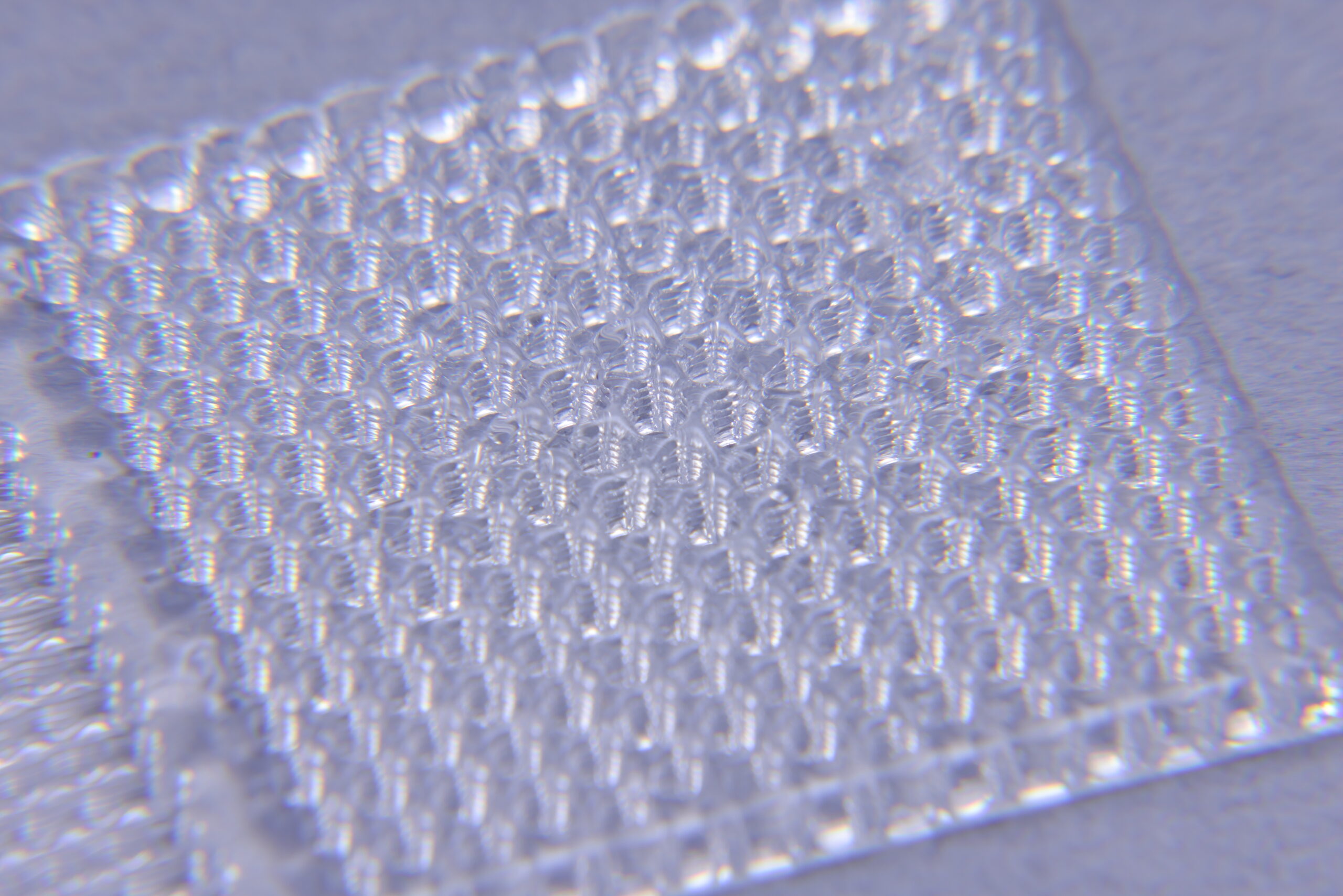

シリコーン3Dプリンター

熱硬化性の液状シリコーンを使用した3D造形工法

シリコーン100%LAM方式(液状積層方式)3Dプリンターは世界初の装置です。

射出成形用のシリコーンと同等の特性を持っており、ハロゲンランプによる架橋を行う事により、LIM成形では成形出来ない形状やLIM成形等とほぼ同等での性能での製品の製作が可能です。

3Dプリンターの特性を活かす

シリコーンという材料の特性をラティス構造の様な金型では再現不可能な形状を製作できる造形工法と組み合わせることが出来る新しい加工方法です。

作成形状に一部制限はありますが、お気軽にお問い合わせください。

真空注型

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

真空注型

真空注型(しんくうちゅうけい)とは、金属製の金型を作らずにシリコーンゴム製の型(シリコーン型)を用い、真空下で液状の樹脂を流し込んで成形する工法です。

原型となるマスターモデル(試作品や造形物)をシリコーンで包んで型を作り、その中に樹脂を注入・硬化させることでマスターモデルと同形状の複製品を製造します。

特徴

少量生産に向いており短納期

金型を製作しないため初期コストとリードタイムを大幅に削減でき、5~20個程度の小ロット生産に最適な工法です。シリコーン型自体も短期間で作成可能なため、設計から製品完成までのサイクルを速めることができます。

型費用が安価

シリコーン製の型はアルミや鋼鉄の金型に比べ材料費・加工費が安く、安価に製作できます。金型では数百万円以上かかるようなケースでも、真空注型用のシリコーン型なら数万円~数十万円程度で作れる場合があります。

複雑形状への対応

シリコーン型は柔軟性があるため、通常の剛硬な金型では成形が難しいアンダーカット形状も多少であれば型から引き抜いて成形できます(無理抜き)。

製作実績

材料はウレタンやエポキシなど、熱硬化性の液状樹脂やシリコーンゴムが使用できます。(シリコーンゴムの場合は型の材質がアクリルになります。)

難燃(V0)対応品や食品衛生法に適合している材料もありますので、用途によって使い分けが可能です。着色や塗装・シボ風加工も可能で、モックアップなどの展示品にも適しています。

シリコーンは流動性に優れているため、木や石の表面はもちろん指紋のような細かい模様も精密に転写できます。また、ゴムなので弾力性に富んでおり、逆テーパーやアンダーカット形状があったとしても製品の脱型が可能です。金型では再現できない形状でもシリコーン型であれば製作できる事もあります。

ご活用いただいているケース

試作向け

金型を起こさずシリコーン型を用いるため、初期コストやリードタイムが射出成形より大幅に低減されます。設計検証や外観評価、組立確認などで「10~20個ほどのパーツ」が必要な場合に最適です。

中量生産(ブリッジ生産など)

量産金型の完成を待たずに先行して小ロットを出荷したい場合に、真空注型が使われることがあります。シリコーン型を複数作ることで、ある程度の数量(数十~数百個)をカバーできます。

複雑なアンダーカット形状への対応

シリコーン型は弾性があるため、多少のアンダーカットがあっても型を柔軟に変形させて製品を取り出しやすいです。これは剛硬な金型(射出成形)にはない利点です。

主な用途

設計検証用の試作品

製品設計段階で形状や組み付けを確認するためのモデルや、機能チェック・強度テスト用の試作部品の製造に用いられます。射出成形用の最終材料ではないものの、ABS様やPC様樹脂で成形された真空注型品は実物に近い強度・精度を持つため、組立検証や動作確認に十分使用できます。

デザイン確認・プレゼンテーション用モデル

表面仕上げや塗装次第では、市販製品さながらの外観を持つモデルを作れます。少量の試作品を真空注型で作り、社内レビューやクライアントへのプレゼン、展示会出展用のモデルとして活用する企業も多くあります。

営業用サンプル

製品発売前に市場の反応を見るための試験販売品や、営業用のデモ製品を小ロットで製造する際にも用いられます。シリコーン型1つで最大20個前後まで成形できるため、ごく少量の製品であれば真空注型で実際にユーザーに提供できるクオリティのものを作ることも可能です。

他の加工方法との比較と使い分け

「3Dプリント」との比較

3Dプリントは1個から即日造形できるため、デザイン試作や組立確認にに最適です。一方、層間強度が弱く積層痕の後処理も必要で、数量が増えても単価が下がりにくい点が弱点です。

真空注型はシリコーン型に初期費用が若干かかりますが、同一形状を10〜50個製作する場合は1個あたりのコストメリットが出やすく、機能試作を作ることができます。

「切削加工」との比較

切削加工は量産樹脂をそのまま削り出すため、高精度と優れた機械強度が得られます。初期費用は不要ですが、材料歩留まりの関係で、形状が複雑になるほど1個当たりのコストが上がります。また同じ部品を10個、20個と増やしても価格低減効果は限定的です。

一方、真空注型はシリコーン型費が初期費用としてかかりますが、型さえ作れば1日で数十個複製でき、1個あたりの単価が下がります。

豆知識

マスターモデル(原型)

シリコーン型を作るための元となる模型や部品のことです。最終製品と同じ形状・寸法で作られ、真空注型ではこれを基にシリコーン型へ形状が転写されます。3DプリンタやNC切削機で作られることが多いです。

シリコーン型(シリコーンモールド)

固形シリコーンゴムを所定の大きさ・形状に切り分けたもの。圧縮成形ではこれを金型のキャビティに置いて成形を行います。

真空注型機・真空チャンバー

真空注型に用いる減圧装置およびチャンバー(槽)のことです。シリコーン型と樹脂を中に入れて蓋を密閉し、内部を真空ポンプで減圧します。これにより型内部の空気を抜いて樹脂の充填を助け、同時に樹脂やシリコーンの中に混入した気泡を膨張・排出させて除去します(脱泡)。

アンダーカットと無理抜き

アンダーカットとは、型を開く方向に対して物理的に引っかかりとなる形状のことです。通常の硬い金型ではアンダーカットがあるとそのままでは製品を取り出せず、スライド金型など可動機構を入れて対応します。

脱泡(だっぽう)

シリコーンや樹脂を真空状態に置いて中に含まれる空気泡を抜く工程を指します。二液混合したシリコーンやウレタン樹脂には微細な気泡が混じりやすく、そのまま硬化させると型や製品内部の空洞・欠陥の原因となります。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

マイクロ波成形

シリコーンゴム型での量産樹脂成形

量産材料(射出成形用樹脂ペレット)で部品を作成するには通常高価な金型による成形が必要です。マイクロ波成形では、弊社が独自開発したシリコーンゴムで製作した型を使って成形するため、型費用のコスト削減と納期短縮に最大のメリットを発揮します。ABS・PC・PP・エラストマー等の加工が可能です。