シリコーンゴムの成形サービス

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンゴムの基本的な特性

シリコーンゴムは、有機ゴムに比べて多くの優れた特性を持つ高機能ゴムです。特に耐熱性・耐寒性に極めて優れ、一般品で約200℃、特殊品では300℃の高温から-30℃程度の低温まで性能変化がほとんどありません。

実際、-50℃から200℃を超える温度範囲でも安定した弾力や性能を示します。また耐薬品性(酸・アルカリや溶剤への耐性)にも優れており、多くの化学物質に対して性能を維持できます。さらに耐候性(紫外線や酸素に対する耐久性)や耐水性・耐湿性、耐オゾン性、そして電気絶縁性にも秀でており、屋外や電気部品用途でも長期間劣化しにくい特長があります。

シリコーンゴムの成形とは

金型を用いて材料を最終形状にする工程を成形と呼んでいます。未加硫ゴムや液状シリコーンを金型に入れ、熱・圧力などで加硫(硬化)させて立体形状を一気に作ります。

シリコーンゴムの試作時に考慮すべきこと

コスト

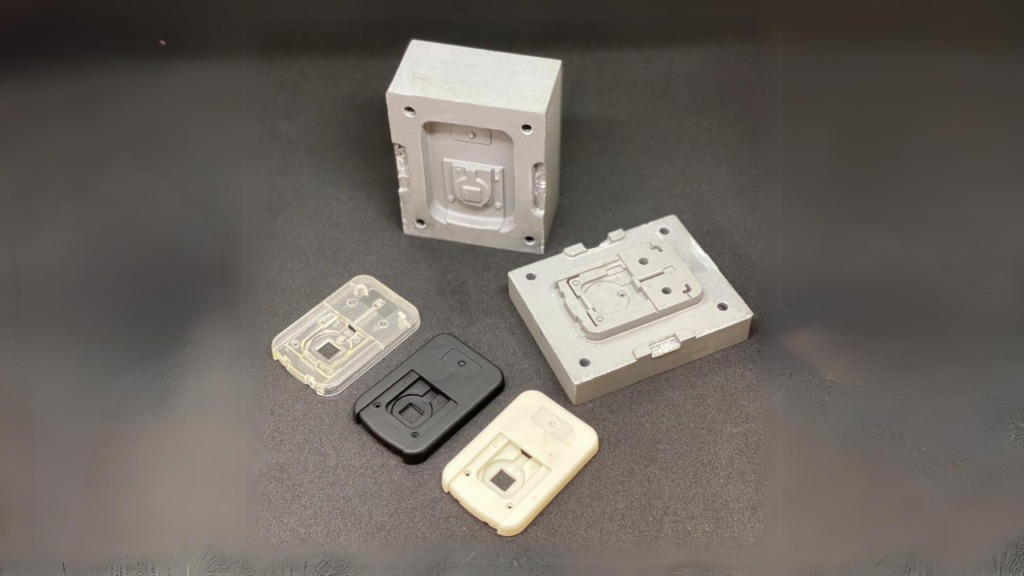

成形における費用の多くは金型など型の製作コストが占めます。特に試作においては金属製の量産型をそのまま作ると費用が高いため、簡易なシリコーン型やアルミ型を用いて初期費用を抑える工夫が一般的です。

例えば液状シリコーン材料はプレス用固形シリコーンより材料費が高く、試作品1個あたりの単価は上昇しますが、それでも金型費用を削減できる効果のほうが大きいためトータルでは低コスト化できます

納期

一般に金型の製作には納期がかかりますが、弊社では最短3日での金型製作が可能です。金型の材質も樹脂製のエポモールドから、アルミ型、鋼材の本型などから選択いただけます。

また金型以外の切削加工や3Dプリンターの工法も可能で、お客様の納期やコストや製品形状に合わせて最適な方法をご提案します。

ニッシリのシリコーンゴム成形方法

形状や個数に応じて最適な成形方法をご提案します。

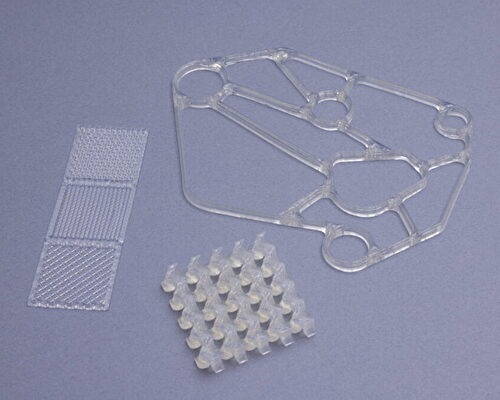

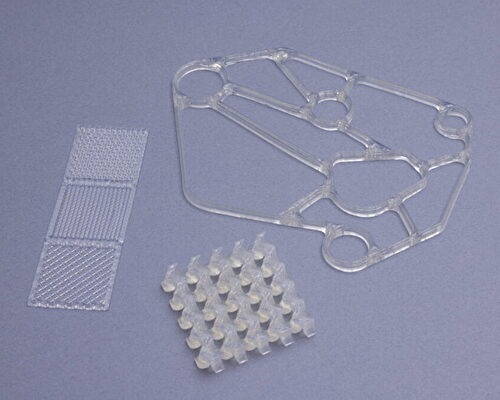

エポモールド

エポモールドは樹脂製の金型を使う射出成形です。

金型の製作方法に最も特徴があり、真空注型と同じようにマスターからの反転型取りで金型を作ります。

反転型取りのメリットは金型設計やマシニング加工、型合わせの調整など、通常の金型製作の工程をスキップできることです。

このユニークな製法により5万円~という破格に安価な金型費を実現しています。

真空注型

樹脂製の型に液状のシリコーンを流し込んで固める工法です。

金属製の金型に比べてイニシャル費が安いことが強みです。

染料・顔料を混ぜ込んでの着色や、インサート成形も可能です。

硬度は0°~70°まで対応が可能です。

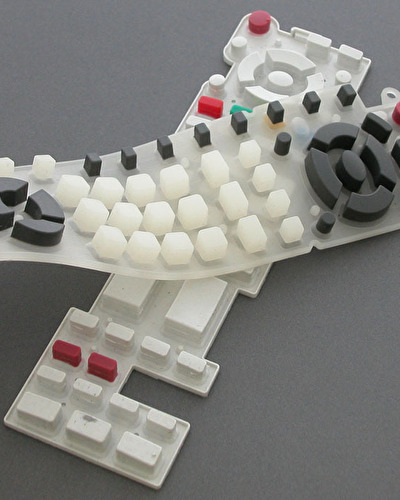

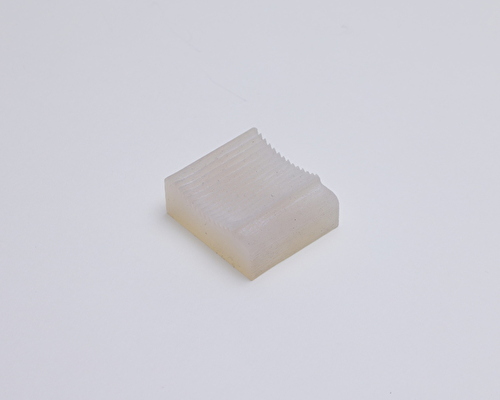

コンプレッション成形

金型に材料をセットしてプレスし、熱と圧力によって固める工法です。

材料は液状ではなく、ローラーを使って混ぜ合わせた固体の練り生地を使用します。

型を使用した量産方法ではもっとも一般的な工法です。

金型の材質は通常の鋼材のほか、アルミの使用も可能です。

アルミ製の金型は非常に安価なため試作や小ロットの量産に特に適しています。

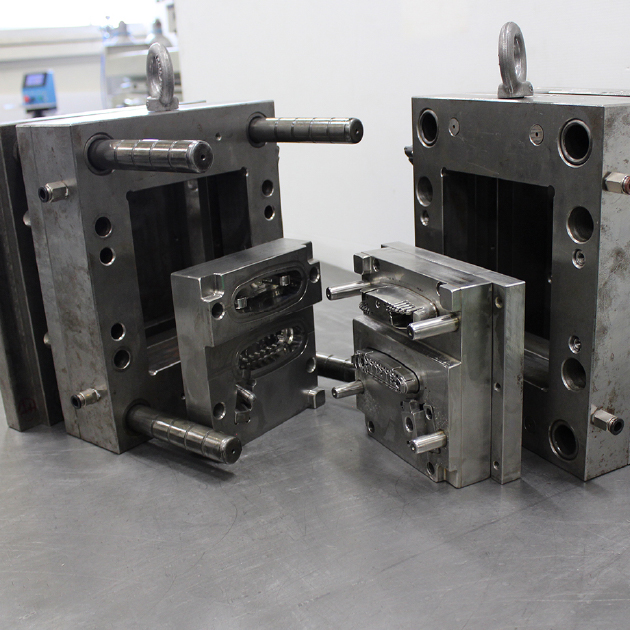

LIM成形

LIMとはLiquid Injection Moldingの略で、成形機で金型に液状のシリコーンゴムを流し込んで製品を作る工法です。

特徴は材料の混合から成形までを全て自動化できることで、成形サイクルも短いため大量生産に適しています。

また、精度も非常に高いので高品質な製品の成形が可能です。

ただし、金型も精度の高いものが必要となるため、イニシャルコストが高いのが難点です。

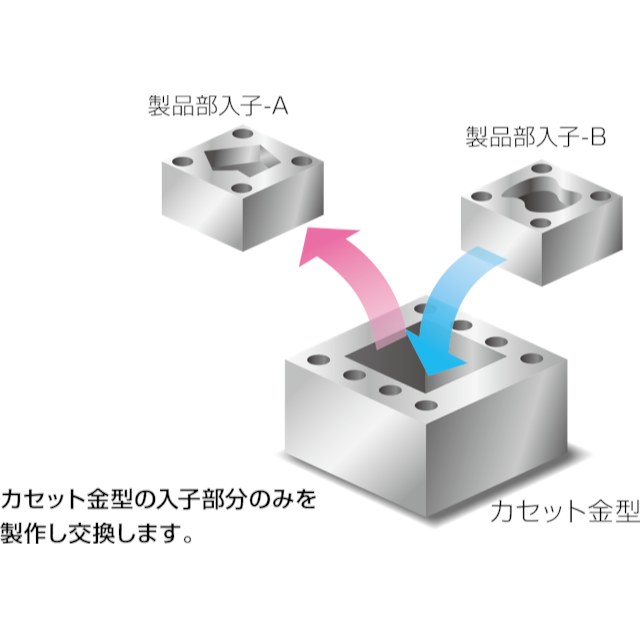

カセット金型(簡易金型)

カセット金型とは、射出成形用の金型の一種です。

金型のベース部分(モールドベース)を共用化し、製品と接する部分(入れ子)を取り替えて使用することが特徴です。

モールドベースの製作を省略することで、低コスト・短納期を実現しています。

シリコーンゴム 硬度対応表 (ショアA)

| 工法 | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

|---|---|---|---|---|---|---|---|---|---|---|

| 3Dプリンター(純シリコーン) | 〇 | |||||||||

| 3Dプリンター(シリコーンライク) | 〇 45 | 〇 65 | ||||||||

| 切削加工 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||||

| 真空注型 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||

| コンプレッション成形 | △ | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | |||

| LIMS成形 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | △ |

ニッシリのシリコーンゴム成形サービス

試作の企画・デザイン段階から設計支援を行い、試作・金型製作・少量生産・量産までトータルにコーディネートするワンストップサービスが当社の強みです。

特に多品種少量生産への対応に長けており、ニーズに応じて柔軟に少ロット品の製作を請け負っています。社内に試作モデル専門部門を持ち、顧客の開発期間短縮とコスト削減に貢献しています。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンゴムの加工サービス

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンゴムの基本的な特性

シリコーンゴムは、有機ゴムに比べて多くの優れた特性を持つ高機能ゴムです。特に耐熱性・耐寒性に極めて優れ、一般品で約200℃、特殊品では300℃の高温から-30℃程度の低温まで性能変化がほとんどありません。

実際、-50℃から200℃を超える温度範囲でも安定した弾力や性能を示します。また耐薬品性(酸・アルカリや溶剤への耐性)にも優れており、多くの化学物質に対して性能を維持できます。さらに耐候性(紫外線や酸素に対する耐久性)や耐水性・耐湿性、耐オゾン性、そして電気絶縁性にも秀でており、屋外や電気部品用途でも長期間劣化しにくい特長があります。

シリコーンゴムの加工とは

シリコーンゴムの成形後または素材状態で行う付加的・二次的な処理全般を加工と呼んでいます。成形も広義の加工に含まれる場合があるが、現場では分けて使うことが多いです。

ニッシリのシリコーンゴム加工

加工品の形状や個数に応じて最適な加工方法をご提案します。

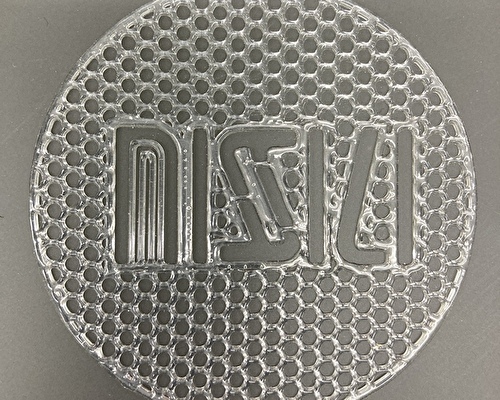

シリコーン3Dプリンター

シリコーンゴムを材料に3Dプリンターで製品を作ります。

早く・安価に加工が出来ますので、形状確認用の試作や短納期で製品が必要な際に適しています。

積層による段差が表面に残ってしまうことが難点です。

【対応硬度(ショアA)】

100%シリコーン材 → 50°

シリコーンライク材 → 45°65°

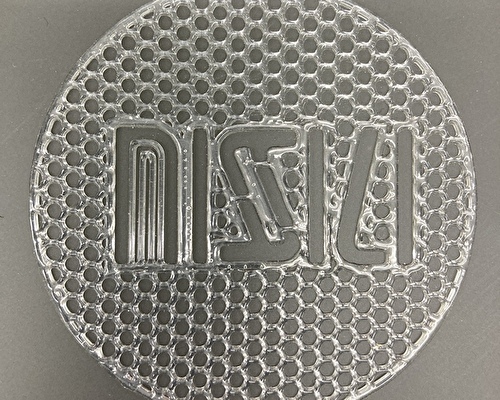

切削加工

ブロック状の材料からフライスやウォータージェットを使用して製品を削り出します。

型を使用しない加工方法なのでローコストな上、表面の仕上がりは3Dプリンターよりも綺麗です。

試作・小ロット生産に向いた工法です。

ウォータジェット加工

ウォータージェット加工とは、高圧の水を細いノズルから噴射して素材を切断する加工方法です。

超高圧ポンプで水を最大数千気圧まで加圧し、直径0.1mm程度のノズルから音速の約3倍にも達する高速水流を噴射します。

特にシリコーンゴムの板材でウォータージェット加工を活用します。ウォータージェット加工には、水だけで切断する方法と、研磨材を混ぜて切断力を高める方法の2種類があり、シリコーンゴムのような比較的柔らかい素材の場合は水のみで十分加工可能です。

プロッター加工

プロッター加工(カッティングプロッター加工とも)は、コンピューター制御の刃物によってゴムや樹脂シートなどを高精度に切り出す加工技術です。元となる図面データをCADで用意し、それに従ってプロッター機が材料をカットします。

特にシリコーンゴムの薄板材料に対応し、複雑な形状でも金型無しで忠実に再現可能です。手作業のカッターナイフで材料を切り抜く作業を自動化したイメージで、試作品や1個からの小ロット製品を作る際によく利用されています。

シリコーンゴム 硬度対応表 (ショアA)

| 工法 | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

|---|---|---|---|---|---|---|---|---|---|---|

| 3Dプリンター(純シリコーン) | 〇 | |||||||||

| 3Dプリンター(シリコーンライク) | 〇 45 | 〇 65 | ||||||||

| 切削加工 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||||

| 真空注型 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||

| コンプレッション成形 | △ | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | |||

| LIMS成形 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | △ |

ニッシリのシリコーンゴム加工サービス

試作の企画・デザイン段階から設計支援を行い、試作・金型製作・少量生産・量産までトータルにコーディネートするワンストップサービスが当社の強みです。

特に多品種少量生産への対応に長けており、ニーズに応じて柔軟に少ロット品の製作を請け負っています。社内に試作モデル専門部門を持ち、顧客の開発期間短縮とコスト削減に貢献しています。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンゴムの試作サービス

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

シリコーンゴムの基本的な特性

シリコーンゴムは、有機ゴムに比べて多くの優れた特性を持つ高機能ゴムです。特に耐熱性・耐寒性に極めて優れ、一般品で約200℃、特殊品では300℃の高温から-30℃程度の低温まで性能変化がほとんどありません。

実際、-50℃から200℃を超える温度範囲でも安定した弾力や性能を示します。また耐薬品性(酸・アルカリや溶剤への耐性)にも優れており、多くの化学物質に対して性能を維持できます。さらに耐候性(紫外線や酸素に対する耐久性)や耐水性・耐湿性、耐オゾン性、そして電気絶縁性にも秀でており、屋外や電気部品用途でも長期間劣化しにくい特長があります。

シリコーンゴムの試作時に考慮すべきこと

コスト

金型の必要のない切削加工・3Dプリンター造形・プロッター加工を基本に選び、まずは金型を使わない方法で試作コストを最小化します。

金型を用いる場合は費用の多くは金型など型の製作コストが占めます。金属製の量産型をそのまま作ると費用が高いため、簡易なカセット型などを用いて初期費用を抑える工夫が必要です。

納期

試作は製品開発のスケジュールを左右する重要工程です。一般にシリコーンゴム製品の試作には2〜3週間程度かかるケースが多く、開発現場では「試作待ち」でプロジェクトが停滞する事態も起こります。そこで、可能な限り納期を短縮するために加工法の選定が重要です。

金型製作を伴う場合は設計~加工~組立に時間を要しますが、例えば前述の3Dプリント造形や切削加工であればデータさえあれば数日で造形開始でき、全体の納期を大幅に短縮できます。

精度や仕上がり

採用する加工方法により試作品の精度や表面品質も異なります。例えば3Dプリンター造形品は積層跡により表面に段差が生じ、寸法精度や外観の点で金型成形品より劣る場合があります。一方、切削や簡易金型を用いる加工・成形では高精度な成形が可能です。

試作品の用途(動作確認か、展示用サンプルか 等)によって要求精度は異なるため、必要に応じて仕上げ加工(バリ取り・表面研磨や塗装)を施すことも検討します。

ニッシリがシリコーンゴム試作で用いる加工方法

成形、加工品の形状や個数に応じて最適な加工方法をご提案します。

シリコーン3Dプリンター

シリコーンゴムを材料に3Dプリンターで製品を作ります。

早く・安価に加工が出来ますので、形状確認用の試作や短納期で製品が必要な際に適しています。

積層による段差が表面に残ってしまうことが難点です。

【対応硬度(ショアA)】

100%シリコーン材 → 50°

シリコーンライク材 → 45°65°

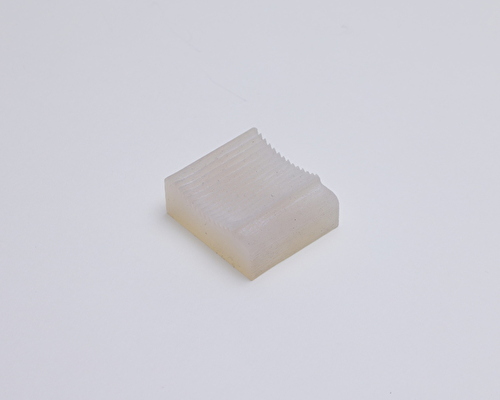

切削加工

ブロック状の材料からフライスやウォータージェットを使用して製品を削り出します。

型を使用しない加工方法なのでローコストな上、表面の仕上がりは3Dプリンターよりも綺麗です。

試作・小ロット生産に向いた工法です。

ウォータジェット加工

ウォータージェット加工とは、高圧の水を細いノズルから噴射して素材を切断する加工方法です。

超高圧ポンプで水を最大数千気圧まで加圧し、直径0.1mm程度のノズルから音速の約3倍にも達する高速水流を噴射します。

特にシリコーンゴムの板材でウォータージェット加工を活用します。ウォータージェット加工には、水だけで切断する方法と、研磨材を混ぜて切断力を高める方法の2種類があり、シリコーンゴムのような比較的柔らかい素材の場合は水のみで十分加工可能です。

プロッター加工

プロッター加工(カッティングプロッター加工とも)は、コンピューター制御の刃物によってゴムや樹脂シートなどを高精度に切り出す加工技術です。元となる図面データをCADで用意し、それに従ってプロッター機が材料をカットします。

特にシリコーンゴムの薄板材料に対応し、複雑な形状でも金型無しで忠実に再現可能です。手作業のカッターナイフで材料を切り抜く作業を自動化したイメージで、試作品や1個からの小ロット製品を作る際によく利用されています。

その他簡易金型を使用した成形

ニッシリではカセット金型、アルミ金型、鋼材での簡易金型で少量の試作製造に対応可能です。成形方法も、エポモールド、コンプレッション成形、真空注型、LIM成形に対応しています。

シリコーンゴム 硬度対応表 (ショアA)

| 工法 | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

|---|---|---|---|---|---|---|---|---|---|---|

| 3Dプリンター(純シリコーン) | 〇 | |||||||||

| 3Dプリンター(シリコーンライク) | 〇 45 | 〇 65 | ||||||||

| 切削加工 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||||

| 真空注型 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | ||

| コンプレッション成形 | △ | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | |||

| LIMS成形 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | △ |

ニッシリのシリコーンゴム試作サービス

試作の企画・デザイン段階から設計支援を行い、試作・金型製作・少量生産・量産までトータルにコーディネートするワンストップサービスが当社の強みです。

特に多品種少量生産への対応に長けており、ニーズに応じて柔軟に少ロット品の製作を請け負っています。社内に試作モデル専門部門を持ち、顧客の開発期間短縮とコスト削減に貢献しています。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。