ニッシリはシリコーン一筋「70年」

シリコーンゴムとプラスチックの試作~量産をサポートします。

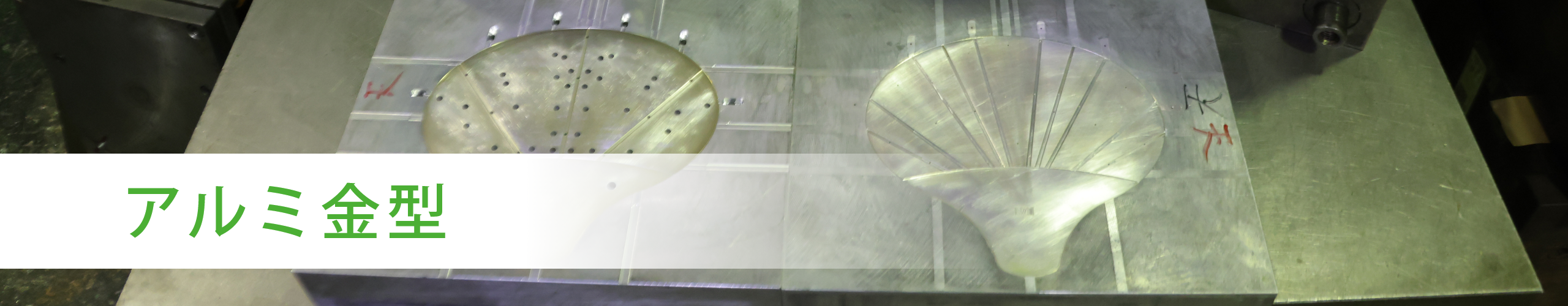

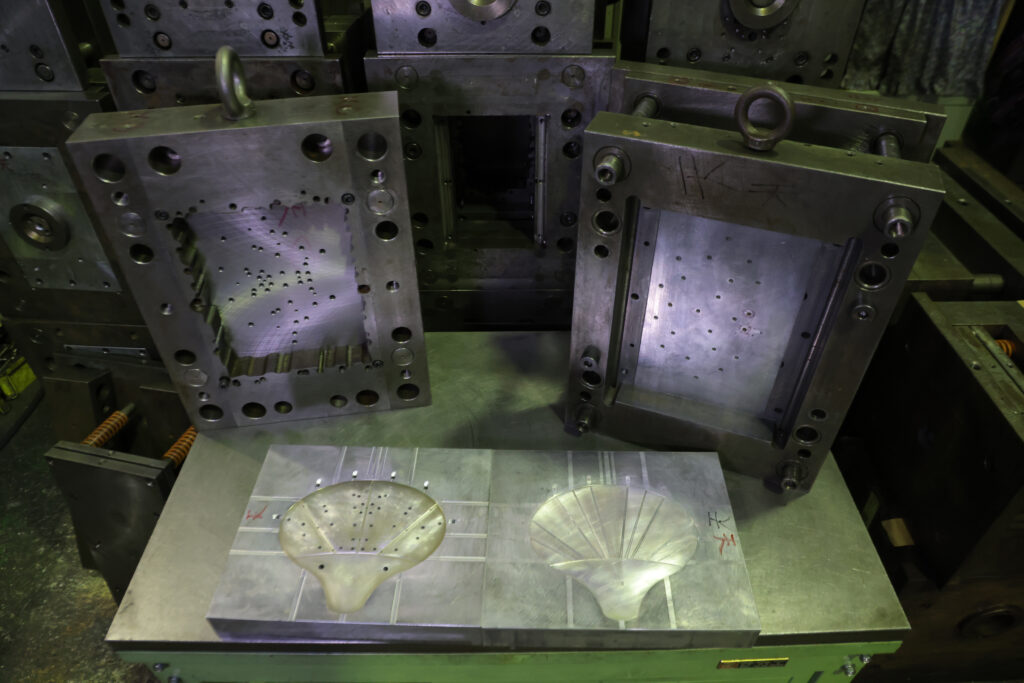

アルミ金型

アルミ金型(アルミニウム製の金型)は、試作や中量生産に広く用いられています。特に製品開発段階のプロトタイプ作成や、市場投入前のパイロット生産として活用されます。2000個程度の生産であれば、アルミ金型がコスト効率に優れる傾向があります。

ニッシリではアルミ金型を用い、樹脂の試作や中量生産を低コストでご提供しています。

特徴

初期費用が低い

アルミは素材費・加工費が安く、本金型である鋼金型に比べ、アルミ金型は約1/3~1/2程度のコストで製作可能なケースもあります。そのため、少ない製造数量でも金型費の回収が容易で、製品1個あたりコストは、短期的な生産ではアルミ金型の方が低く抑えられる傾向があります。

製作納期が短い

アルミは切削性が高く加工が容易なため、CNCによる金型加工時間が短縮できます。結果として注文から完成まで数日~数週間程度と、鋼製金型(通常数週間~数か月)のリードタイムより速く納品できます。アルミ金型は鋼製(P20鋼など)に比べ40~60%程度の納期短縮が可能です。

熱伝導性に優れ成形サイクルが短い

アルミニウムは鋼より熱拡散性・放熱性が高いため、射出成形時に樹脂を効果的に冷却できます。型開閉から射出・冷却に至るサイクルタイムが短縮され、生産性向上につながります。目安ですが、アルミ金型はP20鋼に比べ冷却速度が4~5倍速いとされています。

不良品の発生が抑えられることも

アルミ金型の優れた熱均一性により、ヒケ・変形・バリなどの不良発生が抑えられるケースがあります。

ご活用いただいているケース

試作品の製作(機能試作)

新製品開発の初期段階では、実物大の部品を使って動作検証や組付け評価を繰り返し行います。アルミ金型を使えば、短納期かつ実条件に近い試作が可能です。形状や合わせ込みの精度確認、機構試験に適しています。

小ロット品・少量生産

~数千個程度の中量生産に適しています。金型費が鋼の半額程度に抑えられるため、小ロットでも型代回収が容易です。また、2~4穴取りの多キャビティにより、1ショットあたりの成形個数を増やすことで、射出サイクルあたりの歩留まり向上も見込まれます。

量産前のパイロット生産

量産用の鋼金型完成までのつなぎとして、中ロット(数千~数万ショット)をアルミ金型で賄うことができます。この活用の仕方により、市場投入のタイミングを前倒しすることもできます。

樹脂成形(熱可塑性)でのアルミ金型の利用

熱可塑性樹脂の射出成形では、アルミ金型が試作・小ロットで一般的に利用されています。ABSやポリカーボネート、PPなど汎用樹脂で2000個程度の成形であれば、アルミ合金を用いた金型で十分対応できます。

シリコーンゴム(熱硬化性ゴム)の成形におけるアルミ金型の活用

シリコーンゴム成形では、アルミ金型の高い熱伝導性により均一な加熱・冷却が可能となり、硬化ムラを抑えつつ短サイクルでの成形が実現します。試作や小~中ロット生産では、鋼金型に比べ数分の一のコストと数日以内の納期で型が用意できるため、製品開発の初期検証での生産評価に最適です。

アルミ金型とスチール金型との比較と使い分け

| アルミ金型 | スチール金型(鋼金型) | |

| 初期費用 | 低い(製作費が安価) | 高い(製作費が高額) |

| 製作リードタイム | 短い(納期が早い)※数日~数週間 | 長い(納期に時間)※通常数週~数か月 |

| 耐久性(寿命) | 低い(軟らかく摩耗しやすい)耐用ショット数 約3千~1万回 | 非常に高い(硬度・剛性大)耐用ショット数 数十~数百万回 |

| 量産適性 | 小ロット向き(~数万個)※試作・橋渡し生産に最適 | 大量生産向き(数万個~)※高数量ほど有利 |

| 熱伝導性 | 高い(冷却効率良)※冷却時間短縮 | 普通~低い(材質に依存)※冷却に時間 |

| 成形サイクル | 短い(加熱冷却が速い)※総じて速いサイクル | 長め(冷却時間を要す)※高冷却対策で短縮可 |

| 設計複雑さ | 制約あり(薄肉・微細形状は不向き)※複雑形状では変形・損耗リスク | 高い自由度(薄肉・細部も可)※高硬度で形状保持性優秀 |

豆知識

アルミニウム合金(7075/6061/QC-10 など)

アルミ金型に使われる代表的な合金です。7075は高強度・高硬度で試作~中量産向き、6061は汎用・低コスト、QC-10は射出成形用に開発された高強度・高熱伝導プレートで厚物でも硬度が落ちにくい、など、アルミ金型の「軽さ・加工性・放熱性」はこれら合金特有の性質に由来します。

キャビティとコア

キャビティが製品外形、コアが内部空間を形つくります。アルミ金型でもレイアウトは鋼と同じで、両者の噛み合わせ精度が寸法精度を決めます。

パーティングライン(PL)

金型が開く境界線のことです。ここに段差やずれが生じるとバリが出ます。アルミは鋼より軟らかく摩耗しやすいため、PLまわりの補強設計と定期メンテが重要になります。

アルミ金型のショット数(型寿命)

成形回数の指標です。アルミ金型は2000ショットが目安です。鋼型は数十万ショット以上。計画数量を超えると摩耗でバリ・寸法不良が増えるため、表面処理やバックアップ型の準備がポイントになります。

表面処理・コーティング技術

アルミ金型の欠点である低硬度や離型性の問題に対処するため、様々な表面処理・コーティング技術が活用されています。表層にセラミックに近い硬度の被膜を形成する硬質アルマイト処理、アルミ金型に最も広く用いられる化学的にニッケル合金皮膜を析出させる無電解ニッケルめっき、などがあります。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~量産をサポートします。