ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。

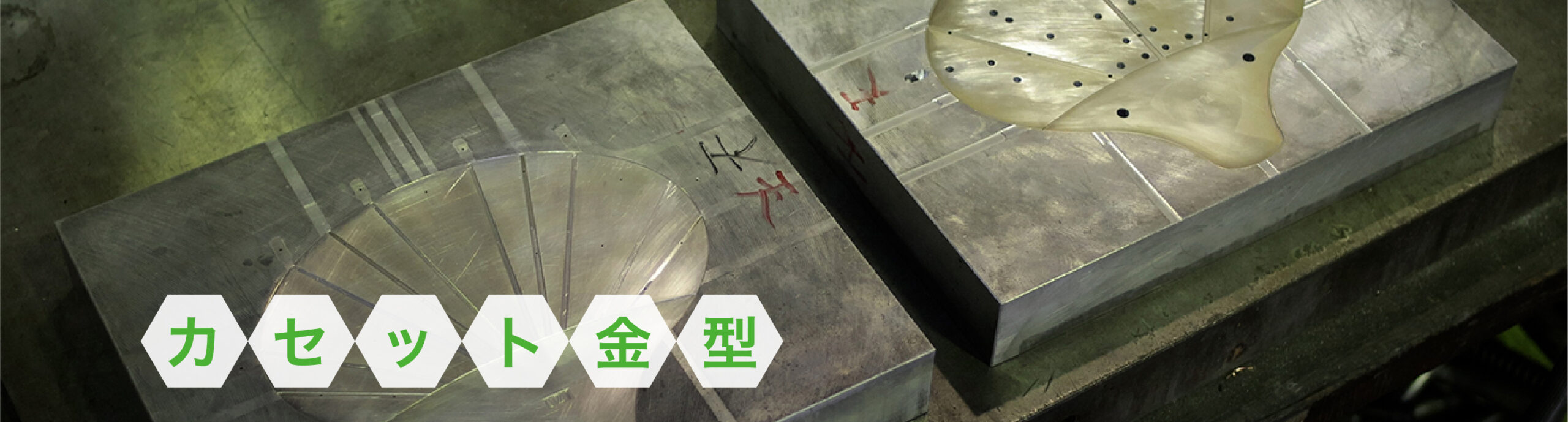

入れ子交換式の低コストな金型

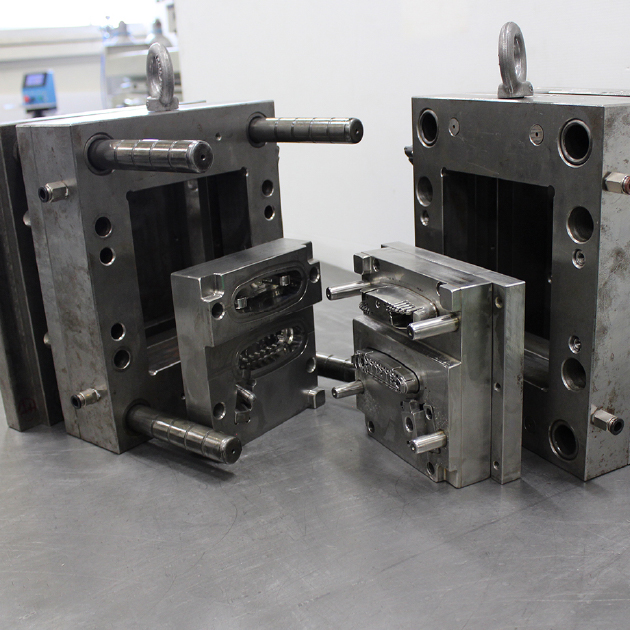

カセット金型とは、射出成形用の金型の一種です。

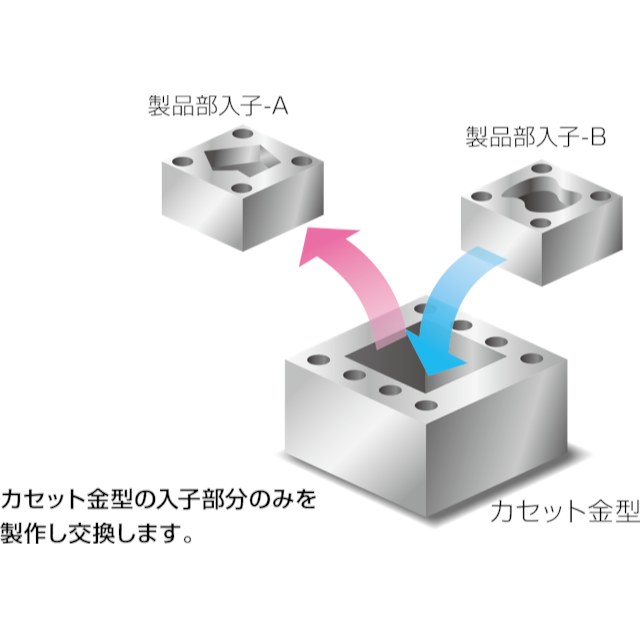

金型のベース部分(モールドベース)を共用化し、製品と接する部分(入れ子)を取り替えて使用することが特徴です。

モールドベースの製作を省略することで、低コスト・短納期を実現しています。

精度は本型と同等・複雑形状も対応可能です

あくまでも「金型」ですので、精度は本来の金型と同様です。

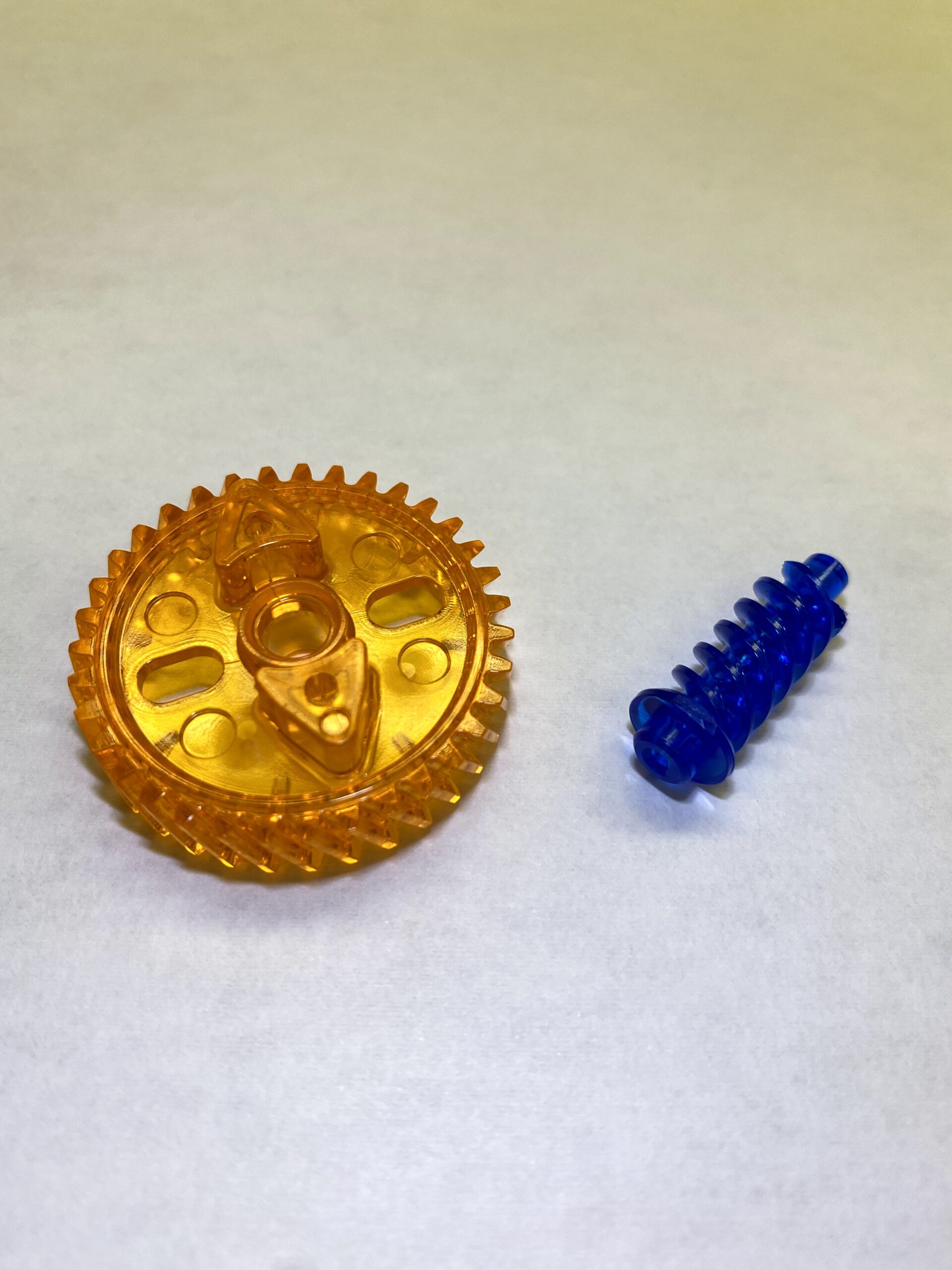

アンダーカットはもちろん、ヘリカルギア・ウォームギア・五条ネジのような複雑な形状も再現できます。

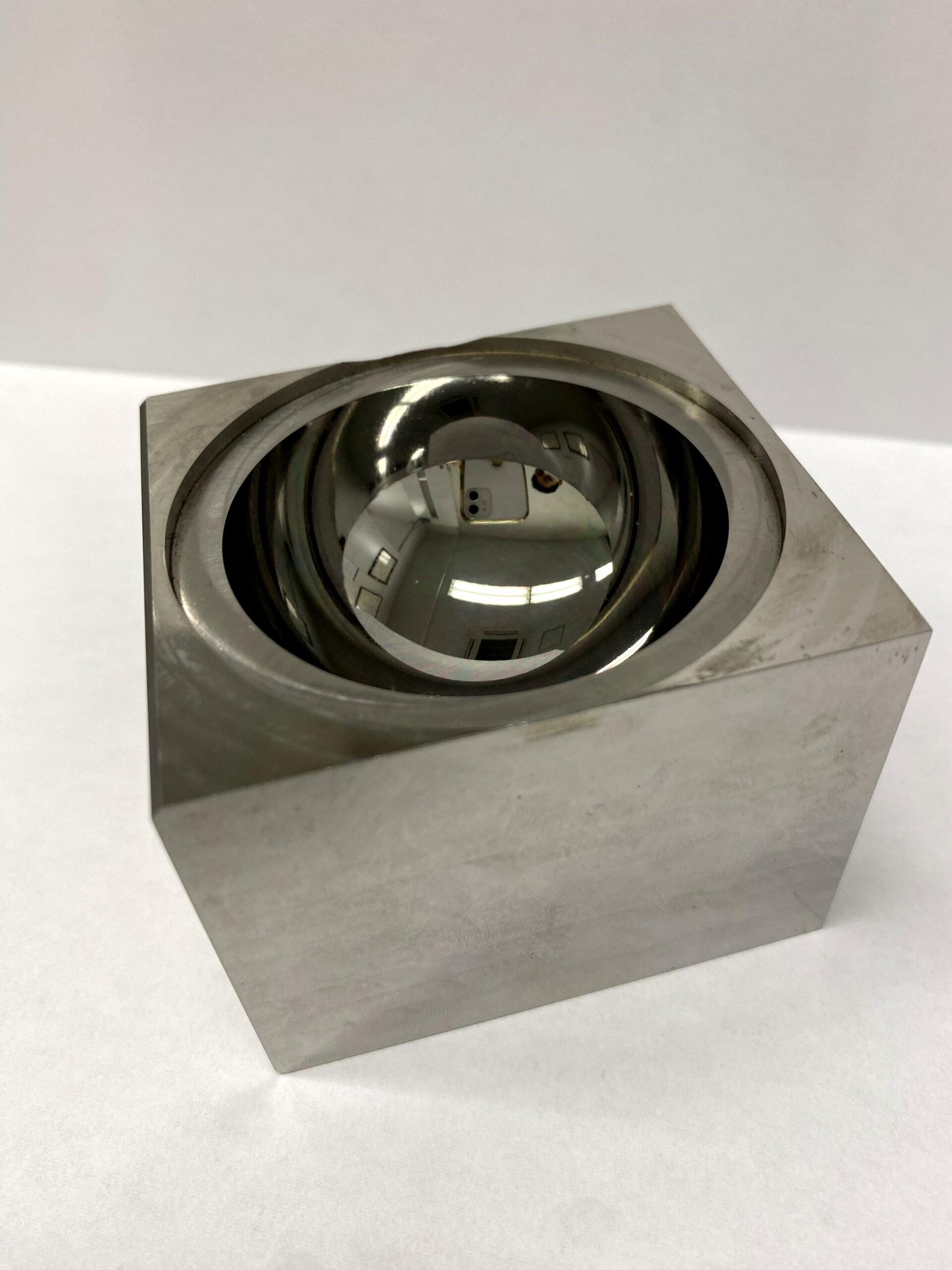

鏡面仕上げにより透明部品の成形も可能です。

成形材料一覧

| 汎用プラスチック | ABS |

| PP | |

| PE | |

| PMMA (アクリル) | |

| 軟質PVC | |

| エンプラ | PC |

| POM | |

| PBT | |

| PA (ナイロン) | |

| PC/ABS | |

| ASA | |

| スーパーエンプラ | PPS |

| PAI | |

| PES |

※ガラス等のフィラー入り材料も成形可能です。

カセット金型(簡易金型)と量産金型との比較と使い分け

| カセット金型/簡易金型(試作用) | 量産用金型 | |

| 使用材料 | アルミニウム、軟鋼(プリハードン鋼)など機械加工しやすい金属。場合によりシリコーンゴムやエポキシなど非金属も使用。 | 高硬度の工具鋼(H13など)や耐久性のある鋼材。アルミニウム合金を使う場合もあるが大規模生産では鋼鉄が主流。 |

| 耐久性(寿命) | 数十~数千ショット程度が目安。例:シリコーンやプラスチック製の軟質金型では数十個成形で摩耗し、アルミ金型でも数千~1万個程度で交換が必要。 | 数十万~数百万ショットに耐久。製造途中で摩耗しても修理・交換しつつ長期にわたり大量生産に対応。 |

| 製造コスト | 低い(簡易な材料と工法で作成)。初期投資が小さく試作予算内で製作可能。 | 高い(高価な材料と精密加工が必要)。大きな初期投資が必要だが、大量生産時の単価低減に寄与。 |

| 製造リードタイム | 短い(数日~数週間程度)。設計から加工・成形まで短期間で完了。部品設計の変更にも対応しやすい。 | 長い(通常数ヶ月)。高度な加工工程(焼入れ・放電加工など)を経るため開発期間が延びる。 |

| 部品精度・品質 | 十分な精度だが、量産金型ほどの厳密な公差や剛性は得られない場合がある。簡易金型では設計を簡略化したり、多少の寸法誤差・仕上げの粗さが許容される。 | 極めて高い寸法精度と再現性。公差要求が厳しい部品や高い品質外観が求められる製品にも対応できる。 |

| 用途・目的 | 試作評価・設計検証用:新製品の形状確認、組付け確認、強度テストなどを実施。少量生産やブリッジ生産(量産立上げまでのつなぎ生産)にも活用。 | 本格的な量産:市場投入製品の大量生産。長期使用による信頼性確保や高生産性が重視される。 |

カセット金型(簡易金型)に使用される材料

簡易金型の材料には、目的や成形方法に応じて様々な種類があります。代表的な材料とその特徴は以下の通りです。

アルミニウム合金

最も一般的な簡易金型材料です。アルミは切削加工性に優れ、熱伝導率も高いため樹脂の射出成形用金型として適しています。硬鋼より軽く加工時間が短縮でき、コストも低く抑えられます。適切な合金(例:7075など)を用いれば数千ショット程度の成形にも耐えうるため、中量生産にも利用可能です。

鋼材

鋼材は量産用の金型と同じ材質ですが、構造を簡素化することで簡易金型としても使用できます。アルミニウム合金と比較して硬度が高く耐久性に優れるため、より多くのショット数に対応可能で、数万ショット程度の成形にも耐えることができます。

カセット金型(簡易金型)が使用される成形方法

射出成形

簡易金型の主要用途の一つが射出成形によるプラスチック部品の試作です。アルミ製などの試作金型を射出成形機にセットし、実際の製品と同じ熱可塑性樹脂(ABSやPCなど)を射出して試作品を作ります。

コンプレッション成形

ゴム材料やシリコーンゴム部品の試作には、射出ではなく圧縮成形が選択される場合があります。特に液状シリコーンゴム(LSR)の試作では、アルミ製の簡易圧縮金型を作り、加熱した金型にシリコーンゴムを流し込んで圧締・加硫硬化させる手法が用いられます。

真空注型

真空注型では、例えばマスターから作成したシリコーン金型にポリウレタン樹脂を注入し、室温または加熱下で硬化させます。これにより、射出成形品に近い特性を持つ樹脂部品を金型不要で複製できます。

数量に応じた成形方法の選択

| 少数(数個~数十個)レベルの試作 | 製品デザインの確認や提案用のモックアップが目的で、機能試験は重視しない場合、真空注型が有効です。まず高精度のマスターモデルを3Dプリントや切削で用意し、それからシリコーン型を作ってウレタン樹脂を注型する方法です。 |

| 中程度(数百~数千個)の試作・小ロット生産 | 製品の機能試験や限定生産が目的で、実際の使用材料で数百個単位の部品が必要な場合、アルミニウム製の射出成形用金型を製作するのが一般的です。 |

豆知識

インサート交換

型の一部だけを取り外し交換できる設計。形状変更やバリエーション違いに対応しやすく、試作→改訂→再試作を低コスト化する鍵になります。

キャビティとコア

キャビティ(♀)が製品外形、コア(♂)が内部空間を形つくります。アルミ金型でもレイアウトは鋼と同じで、両者の噛み合わせ精度が寸法精度を決めます。

カセット型

標準フレームにカセット状の成形ブロック一式を装着する構造の金型。すぐに金型入替が可能であることや、同一フレームを使い回せるため、少量多品種の試作やブリッジ生産に適しています。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~中量生産をサポートします。