ニッシリはシリコーン一筋「70年」

シリコーンゴムとプラスチックの試作~量産をサポートします。

シリコーンゴムの切削加工

シリコーンゴムの切削加工は、柔軟で弾力性のある素材を精密に削り出し、パッキンやシール部品、医療用部品などを製作する加工技術です。ニッシリでは、特殊な工具選定や冷凍加工など独自の技術により、通常は加工が難しいシリコーンゴムの高品質な切削加工を実現しています。

特徴

金型不要で1個から製作可能

シリコーンゴムの成形には通常金型が必要ですが、切削加工なら金型製作費が不要です。試作段階や特注品において初期コストを大幅に削減できます。

特殊形状・カスタムサイズに対応

標準品では対応できない特殊形状のパッキンや、特定サイズのシール部品など、個別ニーズに合わせた製作が可能です。

生体適合性・耐環境性に優れる

医療グレードのシリコーンや食品衛生法適合材料、耐熱・耐薬品性に優れた特殊シリコーンなど、用途に応じた材料選定が可能です。

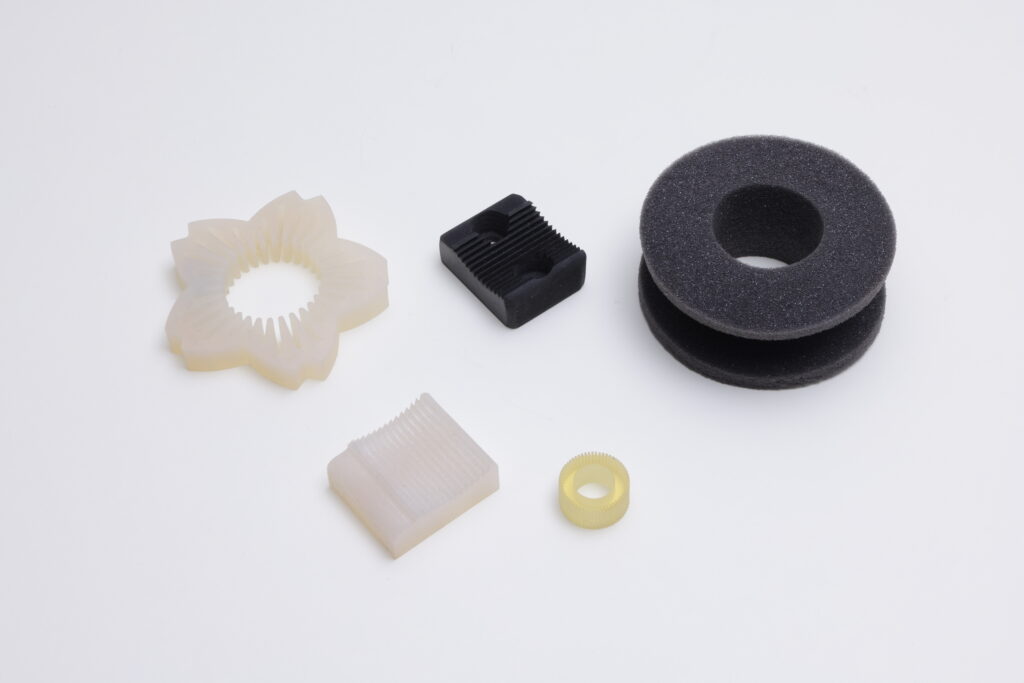

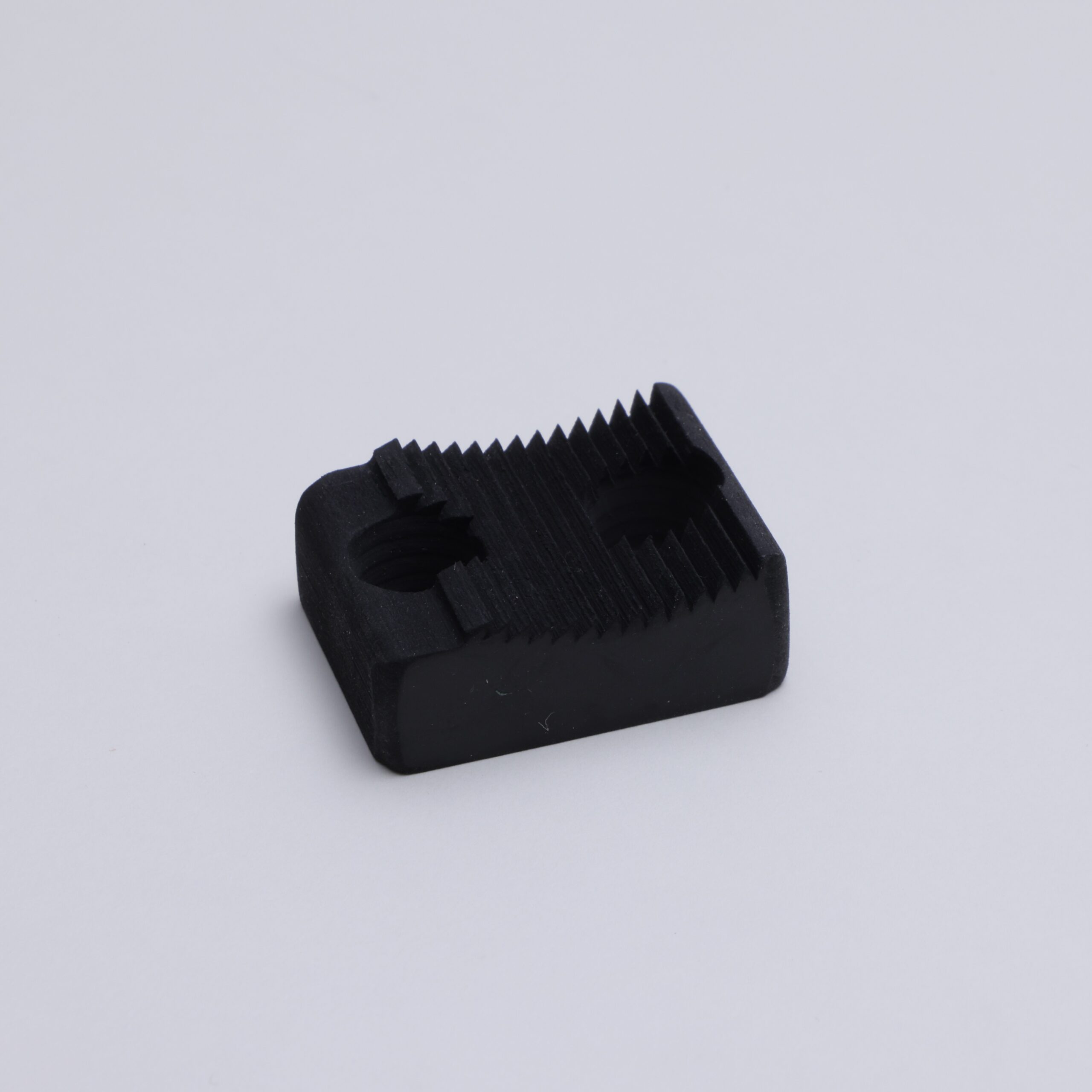

製作実績

ニッシリでは、通常は加工が難しいシリコーンゴムの切削加工で様々な製品の製作実績がございます。

シリコーン以外のゴム材料の切削加工にも対応

ニッシリでは、シリコーンゴムに限らず、各種ゴム材料全般の切削加工にも対応しています。シリコーン以外のゴムの加工のご相談も多く、用途や使用環境に応じた材料での切削加工実績がございます。

対応可能なゴム材料例

・NBR(ニトリルゴム):耐油性が求められる機械用パッキン・シール

・EPDM:耐候性・耐オゾン性が必要な屋外用途部品

・CR(クロロプレンゴム):耐候性・耐油性のバランスが必要な工業部品

・FKM(フッ素ゴム):耐熱・耐薬品性が要求される高機能シール部品

・ウレタンゴム:耐摩耗性・機械強度を活かした部品

これらのゴム材料は、いずれも柔軟性や弾性が高く、一般的には切削加工が難しい素材です。ニッシリでは、材料特性に合わせた工具選定、切削条件の最適化、必要に応じた冷凍加工などを組み合わせることで、安定した寸法精度と仕上がり品質を実現しています。

ご活用いただいているケース

試作開発での機能検証

新製品のシール性能を実際の材料で検証したい場合、切削加工なら実際に使用するシリコーンゴムで試作品を製作できます。

特注パッキン・シール部品の製作

既存の標準品では寸法が合わない、特殊な形状が必要、といった場合に、1個から必要な数だけ製作可能です。

製造中止品の代替製作

長年使用してきた部品が製造中止になった場合でも、図面や現物があれば切削加工で再現できます。

主な用途

医療機器・医療用部品

生体適合性に優れたシリコーンゴムは医療分野で必須の材料です。カテーテル用シール、人工呼吸器のバルブ部品、分析装置のガスケット、手術器具の緩衝材など、医療グレードのシリコーンを用いた切削加工品が、試作から少量生産まで幅広く活用されています。

食品・製薬機械のシール部品

食品衛生法に適合したシリコーンゴムを使用し、食品製造装置や製薬機械のパッキン・ガスケットを製作します。耐熱性と衛生性を兼ね備え、洗浄や滅菌処理にも耐える高品質なシール部品を提供できます。

電子・電気機器部品

絶縁材料や機構部品として、電子機器向けの樹脂部品製作にも用いられます。成形が難しい部品を削り出しで製作するケースもあります。

他の加工方法との比較と使い分け

成形加工との比較

成形加工が適しているケース: 同一形状を100個以上の量産する場合、複雑な一体形状を大量に製作する場合は、金型を製作して成形加工する方がコストメリットがあります。

切削加工が適しているケース: 試作段階、1個~数十個の少量生産、特注サイズの部品製作、設計変更が予想される開発フェーズでは、金型不要の切削加工が圧倒的に有利です。納期も短縮できます。

打ち抜き加工(トムソン抜き)との比較

打ち抜き加工が適しているケース: 平面ガスケットなど、厚みが均一でシンプルな平面形状を数100個以上製作する場合は、打ち抜き加工がコスト効率的です。

切削加工が適しているケース: 立体形状、段差のある部品、厚みのあるパッキン、複雑な断面形状を持つシール部品は、切削加工が適しています。また少量(1~10個程度)の場合も切削の方が経済的です。

3Dプリント(シリコーン造形)との使い分け

3Dプリントが適しているケース: 複雑な内部構造を持つ試作品や、形状確認用のコンセプトモデル製作には適しています。

切削加工が適しているケース: 実際の使用環境でシール性能や耐久性を評価する機能試作では、均質な材料物性を持つブロック材からの切削加工が信頼性で優ります。寸法精度や表面品質も切削加工の方が高品質です。

豆知識

ショアA硬度

シリコーンゴムの硬さを表す指標で、数値が大きいほど硬くなります。一般的には硬度10~80の範囲で使用され、パッキンには硬度50~70程度、医療用チューブには硬度20~40程度が選ばれることが多いです。用途に応じた硬度選定が重要です。

生体適合性

人体に触れる医療機器部品では、材料が生体に悪影響を与えないことが求められます。医療グレードのシリコーンゴムはUSP Class VIやISO 10993などの生体適合性試験をクリアしており、体内留置型機器にも使用できます。

Oリングとガスケットの違い

Oリングは断面が円形のシール部品で、溝に装着して圧縮することでシール性を発揮します。一方、ガスケットは平面や特殊形状のシール部品で、フランジ面などに挟み込んで使用します。用途に応じて形状を使い分けます。

ニッシリはシリコーン一筋「70年」

シリコーンゴムと樹脂の試作~量産をサポートします。