ニッシリはシリコーン一筋「70年」

シリコーンゴムとプラスチックの試作~量産をサポートします。

シリコーン3Dプリンター

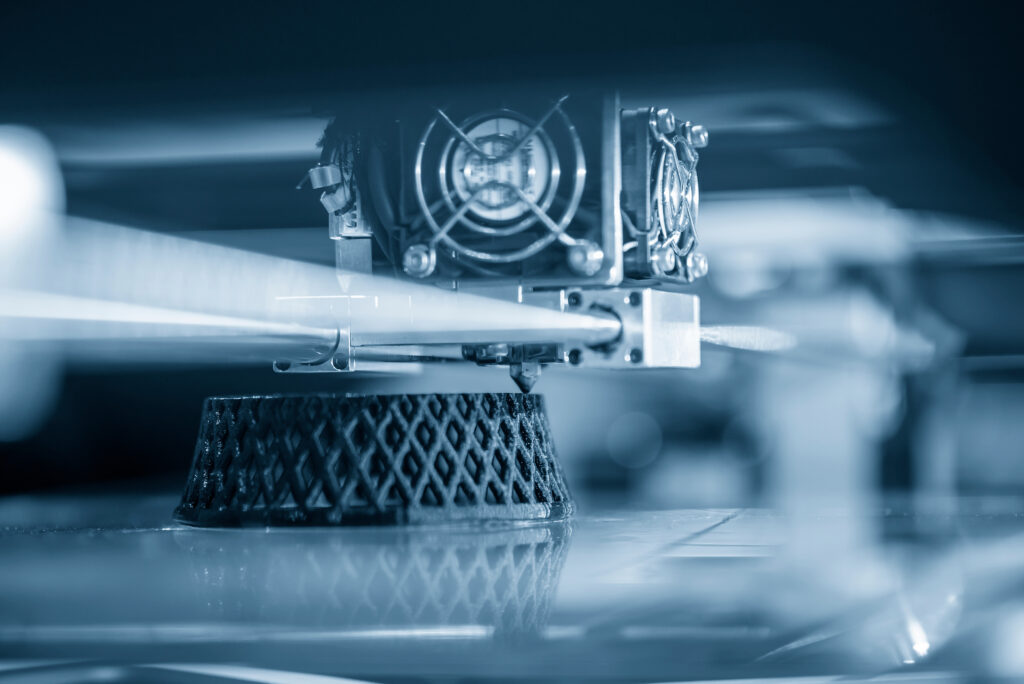

シリコーン3Dプリントは、柔軟で耐熱性や生体適合性を備えたシリコーン素材を、金型を使わずに立体造形する加工技術です。従来は成形型を起こして注型する必要がありましたが、3Dプリンタによって直接造形することで、試作品や小ロット製品をスピーディかつ低コストに製作できます。

ニッシリでは純シリコーンおよびシリコーンライク材料をラインナップし、用途に応じて適切な硬度・質感を選択可能です。ゴム製品設計や機能部品の試作に新しい選択肢を提供します。

特徴

金型不要で即時造形

シリコーン部品を作る際、従来は金型製作が必須でした。シリコーン3Dプリントならデータがあればすぐに造形を開始でき、初期費用を抑えつつ短納期対応が可能です。試作品や1個からの製作に最適です。

柔軟性・耐久性のあるシリコーン材

取り扱い材料はいずれも柔らかさ(ショアA硬度)が選択でき、シール材やパッキン用途はもちろん、ウェアラブル機器や医療関連試作にも活用できます。実際に使用されているシリコーンと近い特性を持つため、形状確認だけでなく機能試験にも適しています。

多様な硬度ラインナップ

・KED-5000G(100%の純シリコーン) 硬度 50A(https://www.silicone.jp/products/notice/180/index2.shtml)※信越シリコーンのWEBサイトに遷移いたします。

・Formlabs Silicone 40A レジン(純シリコーン) 硬度 40A

・アジリスタ AR-G1L/H(シリコーンライク) 硬度 45A / 65A

これにより、柔らかいタイプからやや硬めのタイプまで、用途に合わせた選択が可能です。

純シリコーンでの造形により量産時と同じ物性確認が可能

純シリコーン材料を使用することで、試作段階から量産品と同じ弾性、耐熱性、耐薬品性を確認できます。製品開発における手戻りリスクを大幅に削減し、開発期間の短縮とコスト削減を実現します。

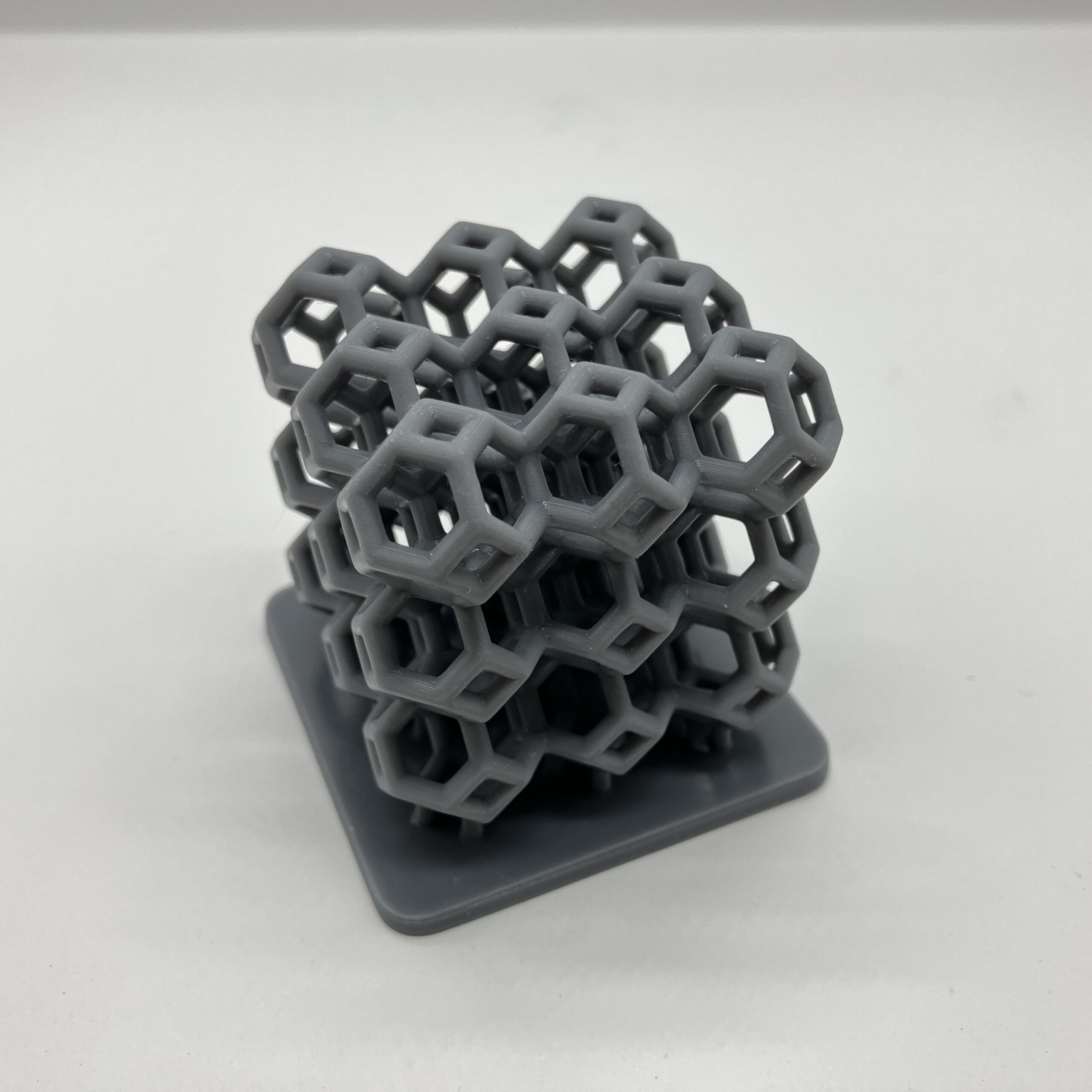

製作例

シリコーン部品の設計検証や研究試作用に、少量から対応可能です。「試しに形状を作りたい」「実使用に近い条件で評価したい」といったご要望にお応えします。

ご活用いただいているケース

試作品の製作

新製品開発において、柔軟部品やシール部品を迅速に試作したい場面で有効です。金型レスで即日造形できるため、設計変更や試行錯誤を伴うフェーズで威力を発揮します。

医療・ウェアラブル分野でのプロトタイピング

たとえば、マスクや皮膚に触れるパッドを実際に造形して装着テストを行ったり、ウェアラブル機器用のストラップやカバーを試作して装着感を検証したりすることが可能です。

研究用途

材料物性の検証や比較実験用のサンプルを造形したり、学術研究や実験に必要な柔軟部材をワンオフで製作したりすることが可能です。

他の加工方法との比較と使い分け

「切削加工」との比較

切削加工は樹脂や金属などの素材ブロックをCNCで削り出す工法で、1~数十個程度までの高精度な外装部品や治具、寸法重視の試作に採用されます。

一方、シリコーン3Dプリントは柔軟材を積層して一体造形する工法で、内部空洞や複雑形状を短サイクルで評価でき、金型や治具を要さないため設計検証や装着感テスト向けの試作に適しています。

豆知識

シリコーン vs シリコーンライクの考え方

純シリコーン:弾性・耐久・肌当たりが本物に近く、機能・装着検証に適する。

シリコーンライク:アクリレート/ウレタン系などの光硬化樹脂にシリコーン様の柔軟性・触感を付与した擬似材料です。形状確認・外観評価に便利ですが、長期耐久や本来の耐熱は純シリコーンほど期待しない前提で使い分けます。

硬度(ショアA)と体感

ショアAは柔らかさの目安です。

・40A前後:肌当たりが柔らかい、装着感検証に向く

・50A前後:標準的な弾性、パッキンやクッション用途の検証に向く

・65A前後:やや硬め、形状保持や押し込みフィットの評価に向く

表面状態とタック(べたつき)

積層痕は残ります。硬化直後は軽いタックが出ることがあり、ポストキュア(加熱後硬化)や洗浄で改善します。必要に応じてテクスチャ付与で触感をデザインします。

寸法安定性と収縮

付加反応型は硬化収縮が小さい一方、後硬化や環境(温湿度)で微小変化が起き得ます。評価用寸法はポストキュア後の測定が推奨です。